Автоматизация: как быстро улучшить производство

Вы когда‑нибудь задумывались, почему одни заводы успевают выпускать больше продукции, а другие постоянно «залипают» в проблемах? Чаще всего ответ прост – они уже внедрили автоматизацию. Это не волшебный набор роботов, а набор практических решений, которые позволяют ускорить рутину, сократить ошибки и сэкономить деньги. В этой статье расскажем, какие шаги помогут вам начать, даже если вы только слышали об этом слове.

Начните с анализа «болевых» точек

Первый шаг – понять, где в вашем цехе теряется время. Это могут быть ручные измерения, постоянные перенастройки станков, долгие проверки качества. Запишите все операции, которые требуют человеческого вмешательства более 5‑минут. Затем оцените, сколько они стоят в часах работы и в сокращении качества. Такие цифры дадут крепкую основу для обоснования инвестиций в автоматизацию.

Выбирайте простые решения с большими эффектами

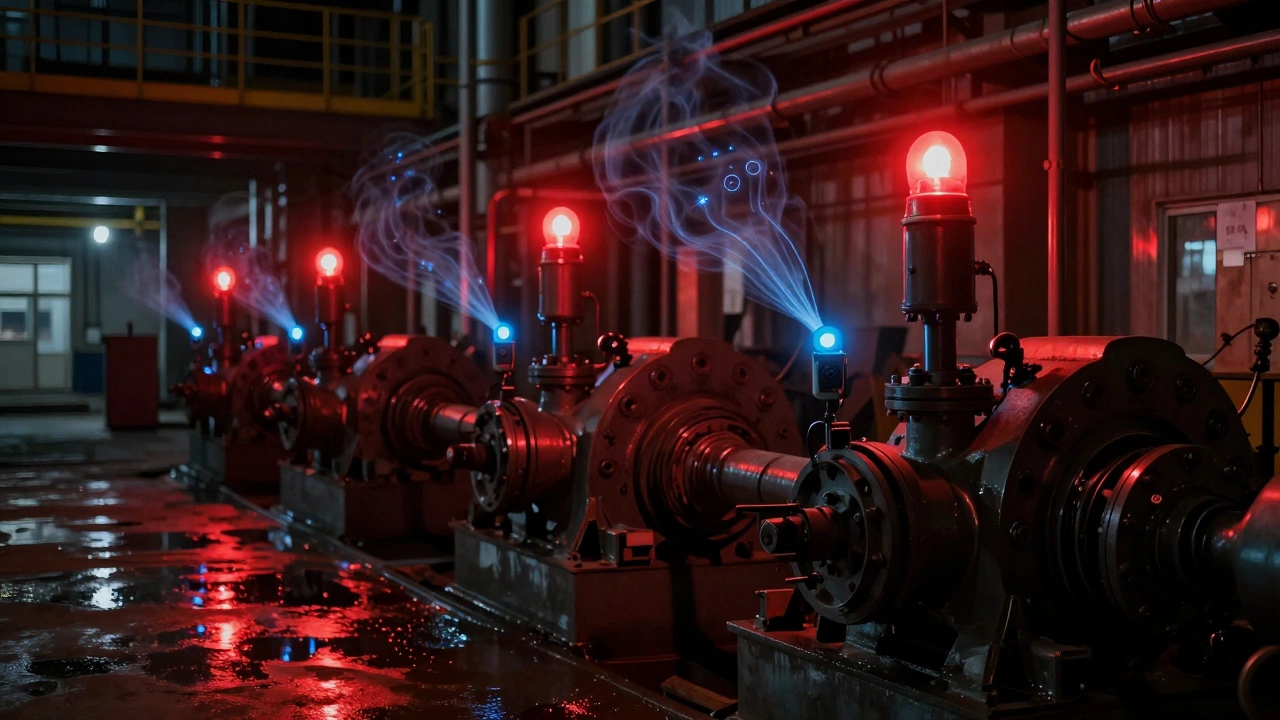

Не бросайтесь сразу на крупные роботы. Часто достаточно установить цифровые потенциометры вместо аналоговых – они передают данные в реальном времени и позволяют системе самокорректироваться. Датчики температуры, давления или вибрации тоже могут дать быстрый сигнал о начале отклонения. Их установка занимает пару дней, а экономия от снижения брака может достичь 20‑30 %.

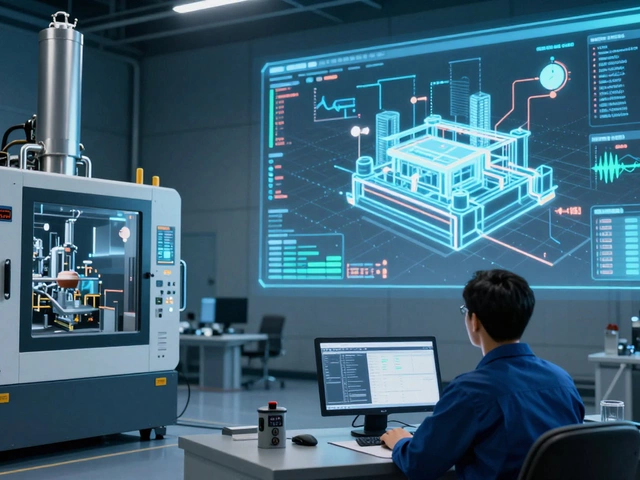

После того как базовые датчики работают, подключите их к простой SCADA‑системе. Это небольшая программа, которая собирает данные, визуализирует их и отправляет оповещения. Вы сможете увидеть, например, когда один насос начинает работать медленнее, и сразу же принять меры, пока проблема не привела к поломке.

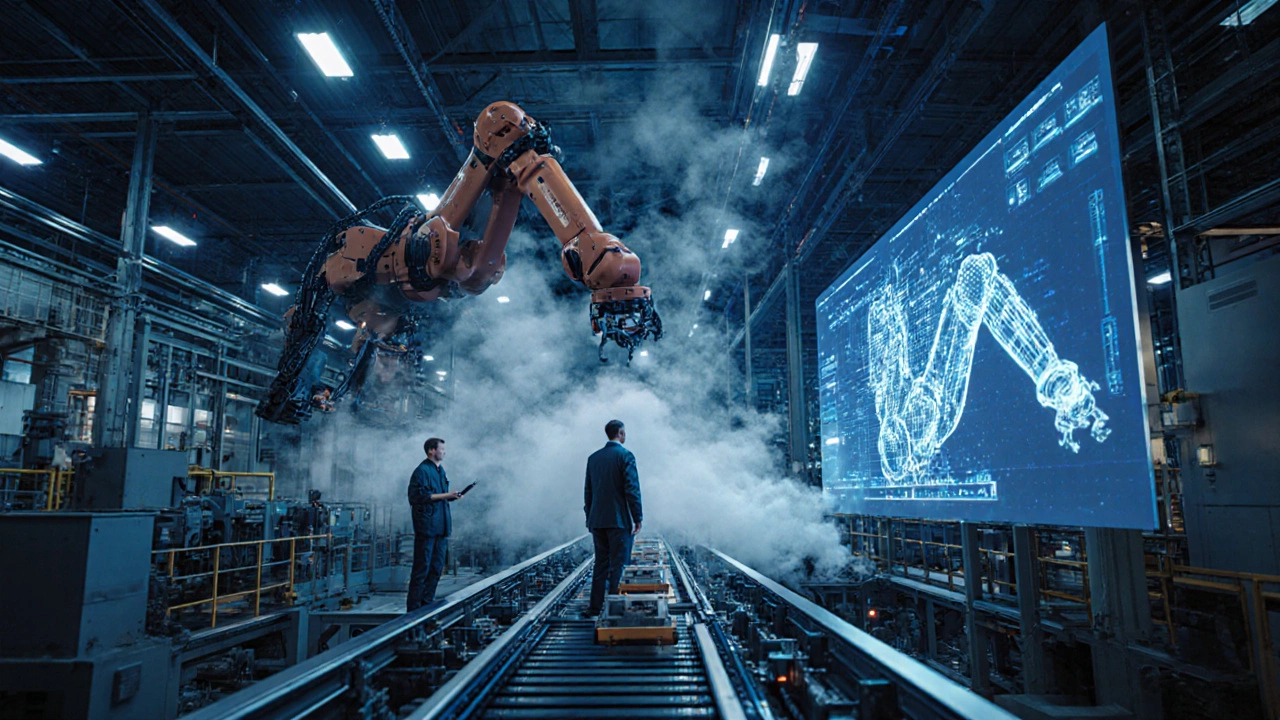

Если у вас уже есть несколько линий, объедините их в единую сеть. Это называется «интеграция». При правильной настройке система будет балансировать нагрузку, перенаправлять работу с перегруженных станков на свободные и тем самым повышать общую производительность без дополнительных инвестиций в новое оборудование.

Не забывайте о персонале. Люди часто боятся, что автоматизация их вытеснит. Наоборот, обучение работе с новыми системами повышает их ценность и открывает карьерные пути. Проведите короткие тренинги, покажите, как пользоваться датчиками и где смотреть отчёты. Когда сотрудники видят реальную выгоду – снижение утомляемости и меньше переделок – они становятся вашими лучшими помощниками.

Наконец, измеряйте результат. Сразу после внедрения фиксируйте основные параметры: время цикла, количество брака, энергопотребление. Через месяц сравните их с базовыми данными. Если улучшения есть, фиксируйте их в отчёте и планируйте следующие шаги – может, стоит автоматизировать ещё одну операцию.

Автоматизация – это путь, а не одноразовый проект. Делайте небольшие шаги, проверяйте эффективность и постепенно расширяйте систему. Уже сегодня небольшие улучшения могут принести ощутимую экономию, а ваша компания будет готова к более масштабным изменениям в будущем.

Какие инновации относятся к технологическим в машиностроении и производстве?

Технологические инновации в машиностроении - это не просто новые станки, а изменения, которые автоматически улучшают производство: снижают брак, предсказывают поломки и повышают точность. Разбираем, какие технологии действительно считаются инновациями, а какие - просто обновлением.

В чем суть цифровых технологий в производстве?

Суть цифровых технологий в производстве - не в роботах и датчиках, а в превращении оборудования в умного участника процесса. Это о том, как данные делают производство предсказуемым, прозрачным и постоянно улучшающимся.

Как технологии используются в производстве: реальные примеры и современные решения

Технологии в производстве больше не опциональны - они спасают заводы от простоев, брака и потерь. Реальные примеры автоматизации, цифровых двойников и ИИ, которые работают в России уже сегодня.

В чем опасность цифровизации производства?

Цифровизация производства повышает эффективность, но создаёт новые риски: кибератаки, зависимость от поставщиков, потеря компетенций и непредсказуемые сбои. Как избежать катастрофы при внедрении технологий?

Какие технологии называются инновационными в машиностроении и производстве

Что делает технологию по-настоящему инновационной в машиностроении? Не новизна, а результат: снижение брака, сокращение простоев, повышение производительности. Разбираем реальные примеры и критерии.

Что такое цифровые технологии простыми словами: объяснение для производства

Цифровые технологии в производстве - это когда станки, датчики и системы работают вместе, чтобы предсказывать поломки, снижать брак и экономить время. Простыми словами - это умные решения для реального завода.

Какие задачи решает цифровизация в производстве?

Цифровизация в производстве решает ключевые задачи: снижает простои, уменьшает брак, оптимизирует запасы и повышает гибкость. Это не про технологии, а про реальные выгоды для завода.

Какова основная функция цифровых технологий в производстве?

Основная функция цифровых технологий в производстве - создавать реальную обратную связь, чтобы предсказывать сбои, снижать брак и управлять процессами на основе данных, а не догадок.

Какие технологии используются в производстве сегодня

В 2025 году производство меняется: роботы с ИИ, цифровые двойники и IoT-датчики работают вместе, снижая брак, увеличивая гибкость и сокращая затраты. Это уже не будущее - это текущая реальность.

Что относится к современным цифровым технологиям в производстве?

Что включают современные цифровые технологии в производстве: IoT, цифровые двойники, ИИ, автоматизация. Как они работают на заводах, зачем нужны и как начать внедрение с минимальными вложениями.

Влияние цифровизации на профессиональную деятельность в промышленности

Как цифровизация меняет работу на производстве: новые технологии, преимущества, риски и пошаговый план перехода для специалистов.

Цифровизация бизнеса: ключевые аспекты и преимущества

Разбираем, что такое цифровизация бизнеса, её ключевые технологии, этапы внедрения, выгоды и типичные ошибки, а также пошаговый план старта проекта.