Если вы работаете на заводе, в цеху или просто следите за тем, как меняется производство, вы наверняка слышали фразу «цифровые технологии». Но что именно под этим понимается? Не просто новые компьютеры или планшеты на линии. Речь о том, как машины, датчики, программы и люди работают вместе, чтобы производить больше, точнее и с меньшими сбоями. В 2025 году это уже не эксперимент - это норма для тех, кто хочет оставаться в игре.

Что считается современной цифровой технологией в производстве?

Современные цифровые технологии в производстве - это не одна штука, а целая экосистема. Она включает в себя пять ключевых компонентов, которые работают как синхронизированный механизм.

- Интернет вещей (IoT) - датчики, встроенные в станки, конвейеры, роботов. Они собирают данные о температуре, вибрации, нагрузке, расходе сырья - всё это отправляется в облако в реальном времени. Например, на заводе в Самаре датчики на токарных станках предупреждают о перегреве за 40 минут до поломки - это экономит до 30% времени на ремонте.

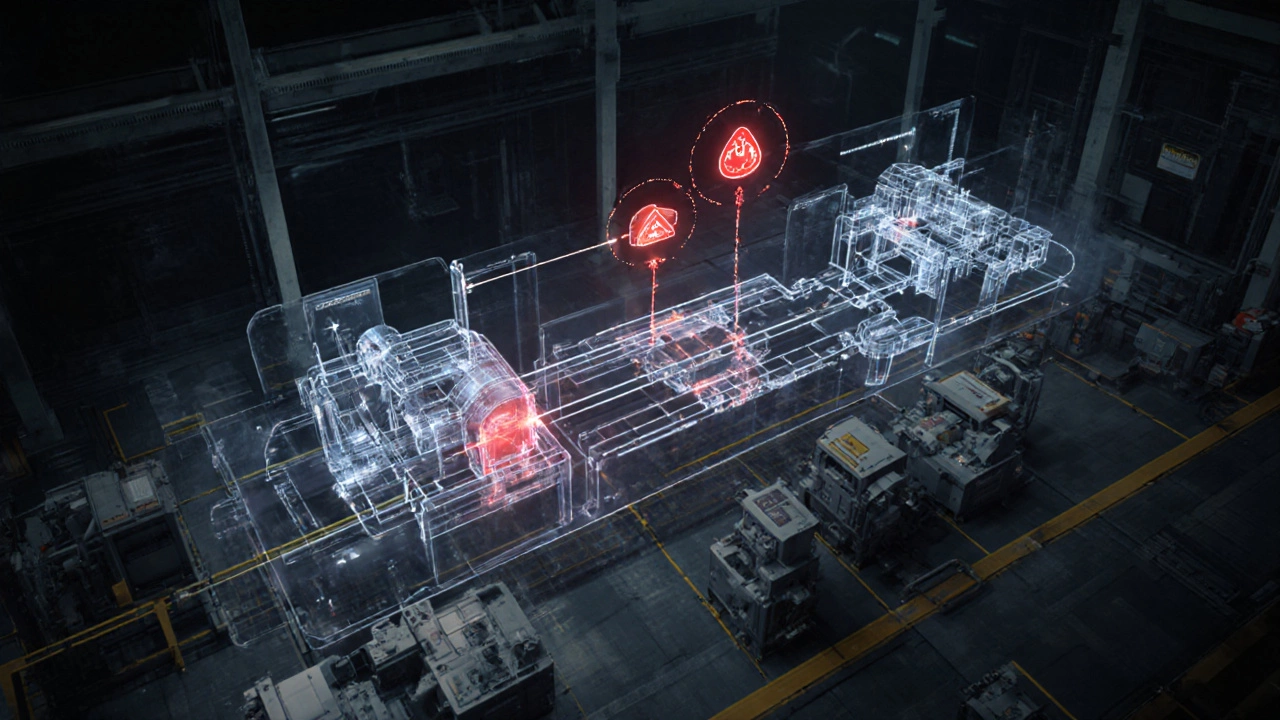

- Цифровые двойники - виртуальные копии реальных производственных линий. Инженер может протестировать изменение настройки на экране, не останавливая производство. В компании «Ростех» цифровые двойники сократили время вывода новой модели на 55%.

- Искусственный интеллект и машинное обучение - системы, которые учатся на данных. Они не просто фиксируют ошибки - они предсказывают, где и когда они возникнут. На одном из металлургических заводов Урала ИИ снизил брак по качеству литья на 41% за полгода.

- Автоматизация на основе ПО - это не просто роботы, а гибкие системы, которые перенастраиваются за час, а не за неделю. Программы вроде Siemens MindSphere или Rockwell FactoryTalk позволяют менять логику работы линии через интерфейс, без перепрограммирования контроллеров.

- Облачные платформы и киберфизические системы - всё это работает в единой цифровой среде. Данные с завода в Казани могут анализироваться в реальном времени центром в Москве, а рекомендации по оптимизации приходят обратно на станок.

Эти технологии не работают по отдельности. Они связаны: датчики (IoT) собирают данные → ИИ анализирует их → цифровой двойник моделирует последствия → автоматизированная система вносит корректировки → всё это управляется через облачную платформу.

Как это выглядит на практике?

Представьте цех по производству деталей для автомобилей. Раньше: оператор проверял каждую деталь визуально, потом отбраковывал дефектные, потом ждал, пока привезут новое сырьё. Сейчас:

- Датчики на станке фиксируют, что резец износился на 12% - это не критично, но уже влияет на точность.

- Система ИИ сравнивает это с историей 12 000 предыдущих смен и предсказывает, что через 3 часа будет выход брака выше 5%.

- Цифровой двойник моделирует: если заменить резец сейчас, производство не остановится. Если подождать - потеря 18 деталей и 2 часа простоя.

- Автоматизированная система подаёт запрос на замену резца, и робот-погрузчик уже едет к месту, когда оператор приходит на смену.

- Облачная платформа фиксирует, что этот станок в этом месяце снизил брак на 29% - и отправляет рекомендацию другим заводам в группе.

Это не фантастика. Так работает завод в Тольятти, который в 2024 году стал лидером по эффективности в своём сегменте по версии Минпромторга России.

Что не относится к цифровым технологиям?

Многие путают цифровизацию с просто обновлением оборудования. Вот что не является современной цифровой технологией:

- Новый станок без датчиков и подключения к сети - это просто новый станок.

- Табличка с графиком смен на доске - это документация, не технология.

- Excel-файл с отчётами, который обновляют вручную - это архив, а не аналитика.

- Видеонаблюдение без анализа поведения - это камера, а не ИИ.

- Покупка ноутбука для бухгалтера - это IT, а не производственная цифровизация.

Цифровая технология - это когда данные сами ведут к решению. Без человеческого вмешательства. Или с минимальным участием. Если человек должен вручную запускать анализ - это ещё не цифровизация. Это просто переход от бумаги на экран.

Почему это важно именно сейчас?

В 2025 году производство в России сталкивается с тремя реальными вызовами:

- Нехватка квалифицированных кадров - молодёжь уходит в IT, а на заводах остаются люди старшего возраста. Цифровые технологии компенсируют это: ИИ и автоматизация берут на себя рутину и сложные расчёты.

- Санкции и сбои цепочек поставок - если не хватает детали из-за границы, цифровой двойник помогает найти альтернативу: подобрать другой материал, перепрограммировать станок, пересчитать нагрузку. Без остановки производства.

- Рост требований к качеству - клиенты требуют точность до микрона. Человеческий глаз не справляется. Датчики и ИИ - справляются.

Те заводы, которые не внедрили цифровые технологии, уже теряют контракты. Не потому что они «плохие», а потому что они не могут предложить то, что требует рынок: скорость, точность, предсказуемость.

Как начать? Не нужно менять всё сразу

Многие думают, что цифровизация - это покупка миллионного комплекса. Это не так. Начать можно с одного шага:

- Выберите одну проблему: например, частые поломки станка №5.

- Поставьте на него датчик вибрации - стоит от 8 000 рублей.

- Подключите его к бесплатной облачной платформе, например, «Тинькофф.Промышленность».

- Настройте уведомление: «Если вибрация превышает 7,5 мм/с - отправить SMS оператору».

Через месяц вы узнаете, почему именно этот станок ломается чаще других. Может, он работает на неправильной частоте. Может, вибрация растёт после смены оператора. Может, деталь изнашивается быстрее из-за температуры в цеху.

Это не «цифровая трансформация» - это первый шаг. Но он даёт результат. И он стоит меньше, чем один день простоя.

Что дальше?

Цифровые технологии в производстве - это не конечная цель. Это путь к более гибкому, устойчивому и конкурентоспособному бизнесу. Те, кто начинает сейчас - даже с малого - будут лидерами через пять лет. Те, кто ждёт «идеального момента» - останутся с устаревшим оборудованием и уходящими клиентами.

Современные цифровые технологии - это не про то, чтобы быть «современным». Это про то, чтобы не остаться в прошлом.

Что такое цифровой двойник в производстве?

Цифровой двойник - это точная виртуальная копия физического объекта, например, станка или всей производственной линии. Он работает в реальном времени: получает данные от датчиков, показывает текущее состояние и позволяет моделировать изменения - например, что произойдёт, если увеличить скорость конвейера на 10%. Это помогает тестировать решения без остановки производства.

ИИ в производстве - это замена людей?

Нет. ИИ заменяет рутину, а не людей. Он предсказывает поломки, анализирует брак, оптимизирует графики - но человек остаётся в роли контролёра, принятия решений и управления. На заводах, где внедрили ИИ, число рабочих мест не сократилось - изменилось их содержание. Люди стали заниматься более сложными задачами: настройкой систем, анализом данных, обучением новых сотрудников.

Какие технологии доступны малым и средним предприятиям?

Многие решения теперь доступны как сервис. Например: датчики IoT от российских производителей стоят от 5 тысяч рублей, облачные платформы вроде «Тинькофф.Промышленность» или «СберПром» предлагают подписку от 2 тысяч в месяц. Можно начать с одного станка - подключить датчик, получить уведомления, увидеть эффект. Потом - добавить ещё один. Нет необходимости покупать дорогие системы сразу.

Можно ли внедрить цифровые технологии без IT-отдела?

Да. Многие современные решения созданы для тех, у кого нет IT-специалистов. Датчики подключаются по Wi-Fi, облачные платформы работают через браузер, интерфейсы простые - как в смартфоне. Обучение занимает 1-2 дня. Компании-поставщики часто дают техподдержку и консультации. Главное - захотеть начать.

Какие риски есть при внедрении цифровых технологий?

Основные риски - это не технические, а организационные. Люди боятся, что их заменят. Старые процессы сопротивляются изменениям. Также есть риск выбрать неподходящую технологию - например, платформу, которую не поддержат через два года. Чтобы избежать этого: начинайте с малого, выбирайте проверенные решения с российской поддержкой, вовлекайте персонал в процесс - объясняйте, как это упростит их работу.