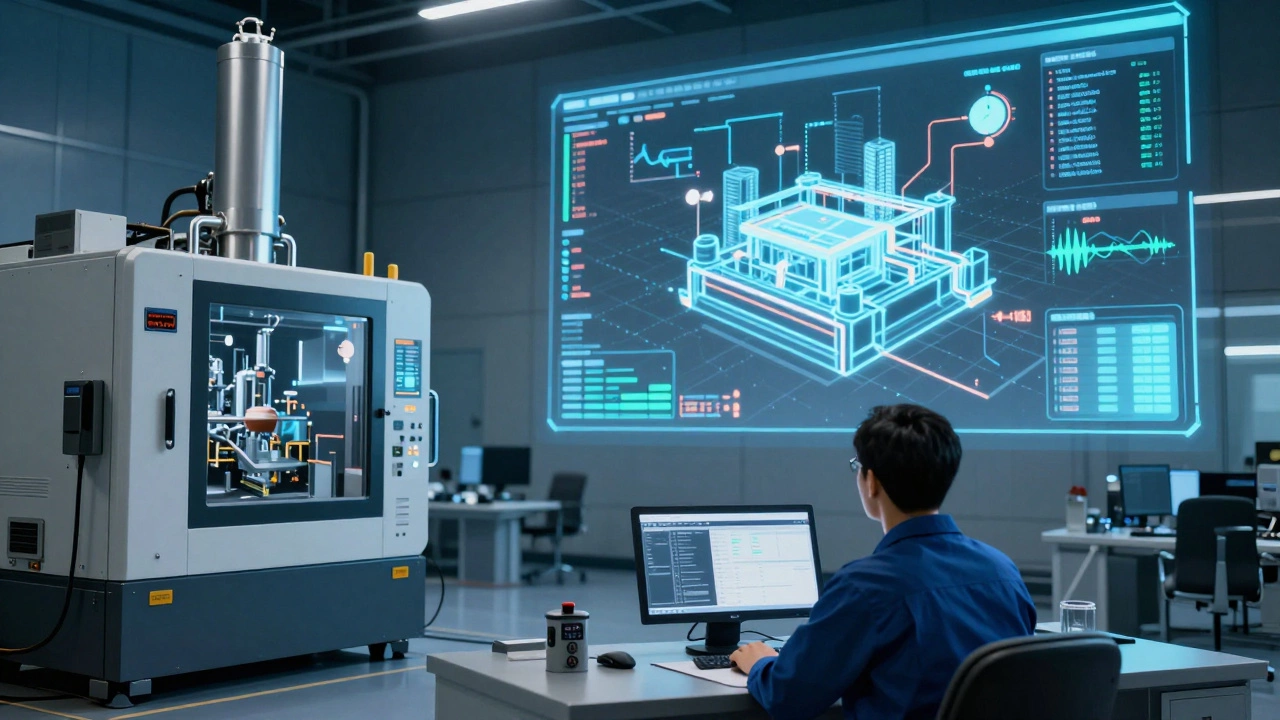

Вы когда-нибудь видели, как новый станок собирают на компьютере, прежде чем его вообще начали делать? Или как инженер проверяет, не перегреется ли деталь в реальном времени, пока она ещё не выпущена с конвейера? Это не фантастика - это цифровой двойник. И да, это именно то, что подразумевают, когда говорят "цифровой пример" - только правильное название - цифровой двойник.

Что такое цифровой двойник?

Цифровой двойник - это точная виртуальная копия физического объекта, процесса или системы. Он живёт не на бумаге, а в виде данных: геометрия, материалы, температура, давление, скорость, вибрации - всё, что можно измерить, копируется в реальном времени. Не просто 3D-модель. Не просто схема. А живой, обновляющийся цифровой отражение реального мира.

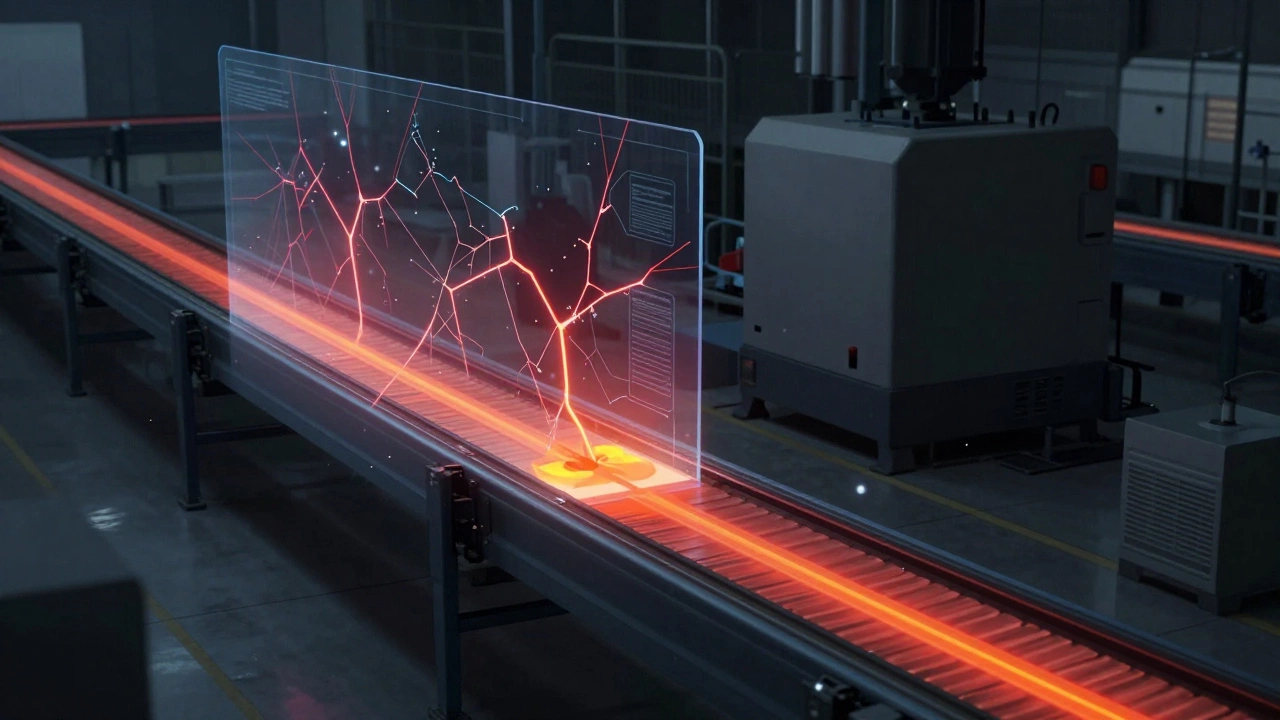

Представьте, что вы делаете деталь для трактора. Вместо того чтобы лить первую заготовку, проверять, ломается ли она, потом переделывать, а потом снова лить - вы создаёте её цифровой двойник. Запускаете симуляцию: как она поведёт себя при нагрузке, при морозе в -30°C, при частых ударах. Вы видите, где она потрескается, ещё до того как появится первый физический образец. Это не теория. Так делают на заводах в Самаре, Казани, Туле - и не только в России.

Как он работает?

Цифровой двойник не появляется из ниоткуда. Его строят поэтапно.

- Сначала берут реальный объект - станок, конвейер, трансформатор - и сканируют его с помощью лазеров, датчиков, камер. Получают точную геометрию и параметры.

- Затем подключают его к системе сбора данных: температура, давление, обороты, вибрации. Эти данные летят в облако каждые секунды.

- На основе этих данных строится виртуальная модель. Она не статична. Она постоянно обновляется. Если на реальном станке износился подшипник - цифровой двойник сразу показывает это.

- Инженеры могут "играть" с ним: изменить нагрузку, температуру, скорость. Увидеть, что произойдёт, если включить режим "максимум" на 10 минут. Протестировать ремонт без остановки производства.

Это как симулятор полёта для пилота, только вместо самолёта - ваш станок, линия, цех. Только здесь не рискуете жизнью - рискуете деньгами. И цифровой двойник помогает не рисковать.

Зачем это производству?

Почему заводы тратят миллионы на цифровые двойники? Потому что они экономят десятки миллионов.

- Снижение простоев. Цифровой двойник предсказывает поломку за 2-3 недели. Вы меняете деталь в плановом режиме - не в 3 часа ночи, когда всё остановилось.

- Сокращение брака. Вместо того чтобы выявлять дефекты после сборки, вы их видите в симуляции. Допустим, деталь деформируется при сварке - вы сразу поправляете параметры, не выпуская ни одной плохой детали.

- Ускорение запуска новых продуктов. Новый двигатель? Его цифровой двойник прошёл 500 тестов за неделю. Без физических прототипов. Без остановки линии.

- Экономия материалов. Вы не льёте 10 заготовок, чтобы найти одну хорошую. Вы знаете, какая будет хорошей - ещё до литья.

На заводе в Самаре, где делают детали для тяжёлой техники, после внедрения цифровых двойников брак снизился на 68%. Время на запуск нового изделия - с 8 месяцев до 3. Простои из-за поломок - на 41% меньше.

Разница между цифровым двойником и просто 3D-моделью

Многие думают: "Это же просто 3D-модель в CAD". Нет. Это как между фотографией и живым человеком.

3D-модель - это статичный чертёж. Она не знает, какая температура на заводе. Не знает, сколько часов отработал станок. Не знает, что вчера его чинили.

Цифровой двойник - это живая копия. Он получает данные от датчиков, учитывает реальные условия, реальный износ, реальные ошибки операторов. Он не просто показывает, как выглядит деталь. Он показывает, как она работает.

Кто уже использует цифровые двойники?

Не только космические компании. Не только BMW или Siemens. В России это уже массовая практика.

- Ростсельмаш - использует цифровые двойники для тракторов и комбайнов. Моделируют, как поведёт себя сцепление при работе на тяжёлой почве.

- ОАК (Объединённая авиастроительная корпорация) - создаёт цифровые двойники самолётов. Проверяют, как крыло выдержит турбулентность, не собирая реальный самолёт.

- Татнефть - применяет цифровые двойники насосных станций. Прогнозируют износ трубопроводов, чтобы не было аварий.

- КамАЗ - моделирует работу коробки передач в условиях зимы и пыли. Снижают количество возвратов по гарантии.

Это не эксперименты. Это повседневная практика. И если ваш завод ещё не использует цифровые двойники - вы уже отстаёте.

Как начать?

Не нужно сразу делать цифровой двойник всего завода. Начните с одного объекта.

- Выберите самый проблемный узел: часто ломается, дорого в ремонте, даёт брак.

- Подключите к нему 3-5 датчиков: температура, вибрация, давление.

- Создайте его 3D-модель (можно с помощью бесплатных инструментов вроде Fusion 360 или OpenSCAD).

- Свяжите модель с данными датчиков через платформу вроде МТС Digital или СберИндустр.

- Запустите первую симуляцию: "Что будет, если нагрузка вырастет на 15%?"

Первый цифровой двойник можно построить за 2-3 месяца. Стоимость - от 500 тысяч рублей. А экономия - от 5-10 миллионов в год.

Что дальше?

Цифровой двойник - это не конец пути. Это начало.

Потом вы объединяете несколько двойников: станок + линия + склад + логистика. Получается цифровой двойник всего цеха. Потом - всего завода. Потом - всей сети производств.

Когда у вас есть цифровой двойник всего производства - вы можете делать то, что раньше было невозможно: предсказывать, как изменение в одном цехе повлияет на весь выпуск. Как переключение графика на одном участке вызовет задержку в другом. Как смена поставщика металла скажется на сроке службы деталей.

Это не просто цифровизация. Это переход к новому типу производства - умному, предсказуемому, почти безотказному.

Мифы, которые мешают внедрять

Есть три распространённых заблуждения.

- "Это дорого". На самом деле - дороже не внедрять. Один простоев на линии стоит больше, чем весь проект цифрового двойника.

- "Нам не хватает специалистов". Есть облачные платформы, где всё уже готово. Вам не нужно быть программистом. Нужно знать, как работает ваш станок.

- "Это для крупных заводов". Нет. Даже небольшой цех с 3 станками может начать с одного двойника. Достаточно одного датчика и одного узла.

Главное - не ждать "идеального момента". Идеальный момент - это сейчас. Пока конкуренты уже тестируют, вы всё ещё думаете, что это "что-то из будущего".

Что будет, если не начать?

К 2030 году все крупные производители в мире будут использовать цифровые двойники. Те, кто не перейдёт - останутся за бортом.

Заказчики будут требовать: "Покажите мне цифровой двойник вашей детали, чтобы мы убедились в её надёжности". Инвесторы будут спрашивать: "А где у вас цифровая трансформация?". Поставщики будут отдавать приоритет тем, кто работает с данными, а не с бумажками.

Цифровой двойник - это не технология. Это новый стандарт. И он уже здесь.