Если вы когда-нибудь видели, как инженер создает деталь автомобиля или турбины для реактивного двигателя - не на бумаге, а на экране, как будто лепит из пластилина, но в три измерения - вы видели 3D-моделирование в действии. Это не просто красивая анимация. Это основа всего современного машиностроения. Без него ни один сложный механизм не был бы спроектирован, протестирован или выпущен в серию. Сегодня 3D-моделирование - это не опция, а обязательный этап, который решает, выживет ли продукт или рухнет еще до того, как его соберут.

Что именно делает 3D-моделирование в машиностроении?

3D-моделирование - это процесс создания точной цифровой копии физического объекта. В машиностроении это не просто форма. Это деталь с толщиной стенок, радиусами закруглений, допусками, материалами и даже внутренними каналами для охлаждения. Каждая точка в модели имеет координаты X, Y и Z. Вместо чертежей с десятками видов - один объемный файл, который можно вращать, увеличивать, разбирать по частям и проверять на прочность.

Раньше инженеры рисовали детали на бумаге, потом делали физические макеты из дерева или пластика. Это занимало месяцы. Ошибки обнаруживали уже на этапе сборки - и тогда приходилось переделывать всё сначала. Сейчас всё проходит в цифровой среде. Модель проверяется на столкновения, на нагрузки, на тепловые деформации - всё до того, как появится первый физический прототип. Это снижает затраты на переделки на 60-80% по данным Международной ассоциации инженеров-механиков (IMechE).

Какие инструменты используются?

В машиностроении применяют специализированные программы, которые называются CAD (Computer-Aided Design). Это не Photoshop, не Blender для анимаций - это профессиональные системы, где каждая линия имеет смысл. Самые распространённые в России и мире: CAD - это система компьютерного проектирования, используемая для создания точных 3D-моделей деталей и сборок. Системы CAD включают в себя SolidWorks, CATIA, NX и AutoCAD.

Каждая из них имеет свои сильные стороны. SolidWorks - популярна в малом и среднем производстве, потому что проста в освоении. CATIA - стандарт в авиакосмической отрасли, где нужно моделировать сложные аэродинамические формы. NX от Siemens используется там, где важна интеграция с системами управления производством. AutoCAD - чаще для чертежей, но и его 3D-режим активно применяется для базовых моделей.

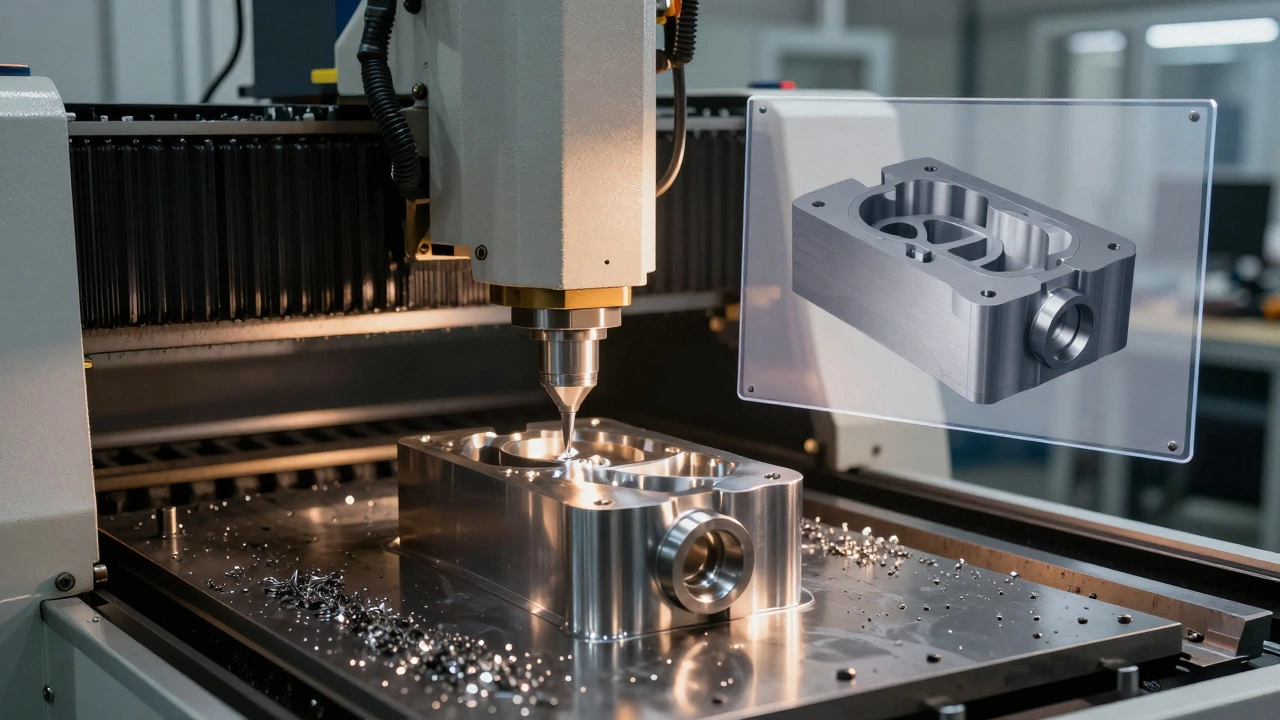

Все эти программы не просто рисуют. Они создают базу данных. Каждая деталь - это не просто форма, а объект с атрибутами: материал (сталь 30ХГСА), масса (2.3 кг), допуск на размер (±0.05 мм), шероховатость поверхности (Ra 1.6). Эти данные потом автоматически передаются на станки с ЧПУ, в системы расчета прочности и даже в программы логистики.

Как 3D-моделирование меняет процесс разработки?

Раньше цикл разработки выглядел так: эскиз → чертеж → макет → тест → переделка → снова чертеж → снова макет. Сейчас всё проходит в три этапа:

- Моделирование - создание цифрового двойника детали или сборки.

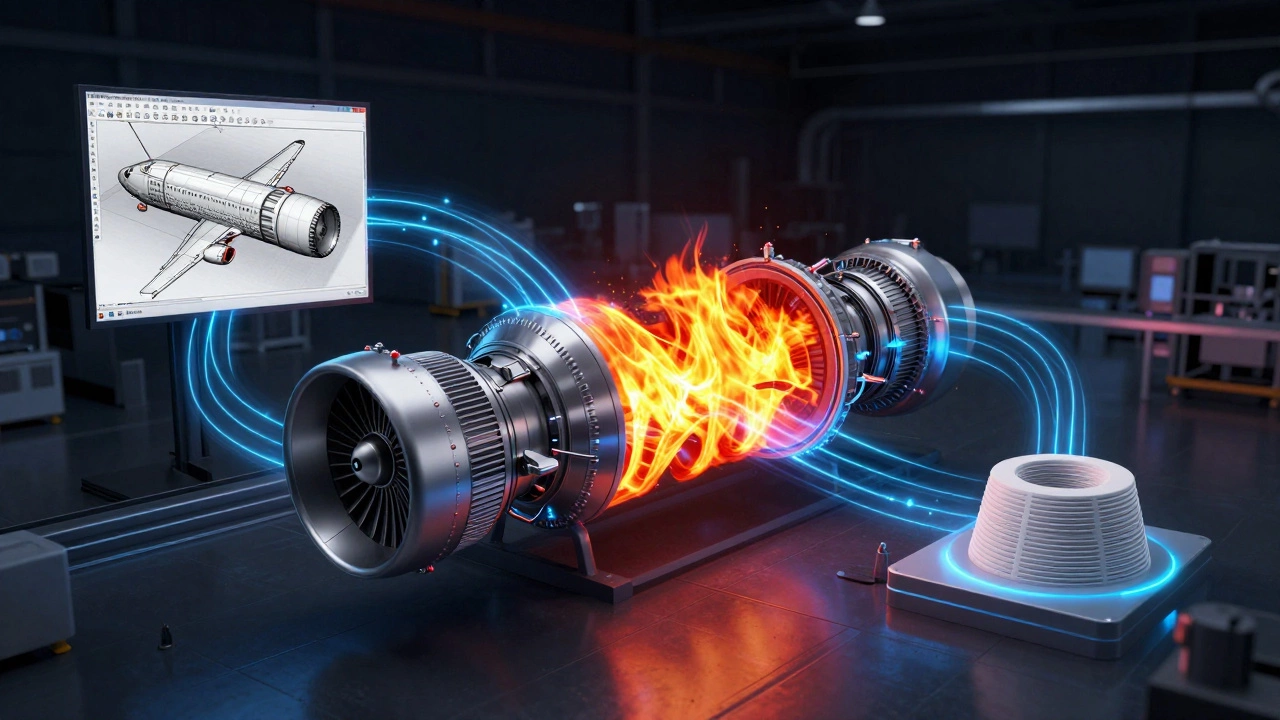

- Симуляция - проверка модели под нагрузкой, температурой, вибрацией, давлением. Например, можно смоделировать, как будет вести себя тормозной диск при 1200°C - без реального нагрева.

- Импорт в производство - модель сразу передается на станок с ЧПУ, который вытачивает деталь по точным координатам. Никаких переводов, никаких ошибок чтения чертежей.

Такой подход называют цифровым двойником. Это не просто модель. Это живая копия, которая сопровождает деталь от замысла до утилизации. В «Ростехе» и «Росатоме» уже используют цифровые двойники турбин, которые постоянно обновляются данными с датчиков в реальном времени. Это позволяет предсказывать износ и планировать ремонт, не дожидаясь поломки.

Почему это важно для России?

В 2025 году более 70% крупных российских заводов перешли на 3D-моделирование как стандартный этап проектирования. Это не мода - это выживание. Без него невозможно конкурировать с западными производителями, которые уже десятилетиями используют эти технологии. Даже в условиях санкций и ограничений, российские инженеры нашли способы адаптировать зарубежные программы или разрабатывать собственные аналоги - например, КОМПАС-3D от компании «АСКОН».

Компания «Авиастар-СП» в Ульяновске, которая ремонтирует самолеты Ан-124, теперь использует 3D-моделирование для воссоздания устаревших деталей. Вместо того чтобы искать чертежи 1980-х годов, они сканируют физическую деталь, строят цифровую копию, дорабатывают её в CAD и печатают на 3D-принтере. Это сократило сроки восстановления деталей с 8 месяцев до 3 недель.

Какие ошибки делают новички?

Многие компании думают, что купить CAD - это всё. Но это как купить автомобиль и не знать, как в него заехать. Основные ошибки:

- Создают модель «как будто», без точных размеров и допусков - потом деталь не вставляется в сборку.

- Игнорируют материалы. Модель из стали выглядит так же, как из алюминия - но нагрузки на них разные. Без правильных атрибутов симуляция даёт ложные результаты.

- Не связывают модель с системами управления производством. Модель есть - а на станке её не видят. Приходится вручную переносить размеры - и снова появляются ошибки.

- Не обновляют модель после изменений. Внедрили улучшение - а в архиве осталась старая версия. Через полгода кто-то её «вспоминает» - и начинает производить устаревшую деталь.

Правильный подход - это не только программное обеспечение, но и процессы. Каждая модель должна иметь версию, автора, дату изменения и ссылку на документацию. Без этого 3D-моделирование превращается в дорогой хобби.

Куда движется технология?

Следующий шаг - интеграция с искусственным интеллектом. Уже сейчас системы вроде Generative Design (генеративное проектирование) предлагают инженеру не один вариант, а десятки. Вводишь параметры: «нужно выдержать нагрузку 5 тонн, вес не больше 8 кг, материал - титан», а система за 10 минут генерирует 50 вариантов конструкции. Инженер выбирает лучший - и сразу получает готовую модель для печати или обработки.

Также растёт использование 3D-печати прямо на производстве. Теперь не нужно ждать поставки детали из-за границы. Нужна запасная часть - отсканировал старую, создал модель, напечатал на 3D-принтере за 4 часа. Это уже практикуется на железных дорогах, на АЭС, на заводах по производству сельхозтехники.

В 2026 году 3D-моделирование перестаёт быть инструментом проектирования. Оно становится ядром цифровой трансформации всего производства. Технология, которая раньше была в «высокотехнологичных» компаниях, теперь становится нормой даже для небольших цехов. Те, кто не перейдёт на неё - останутся за бортом.

Что нужно знать, чтобы начать?

Если вы инженер, студент или руководитель производства - вот что важно:

- Не нужно быть программистом. Достаточно понимать, как работает процесс: от идеи - к модели - к производству.

- Начните с простого. Освойте базовые инструменты в КОМПАС-3D или SolidWorks - создайте одну деталь, добавьте размеры, сделайте сборку.

- Обратите внимание на стандарты. В России действует ГОСТ Р ИСО 128 - он регулирует, как должны выглядеть 3D-модели в машиностроении.

- Связывайте модели с документацией. Каждая модель должна иметь техническое задание, чертеж и протокол испытаний - иначе она не имеет юридической силы.

3D-моделирование - это не про красивые картинки. Это про точность, скорость и надежность. Тот, кто освоит его, получает не просто навык - он получает контроль над процессом производства. А в машиностроении, где одна миллиметровая ошибка может стоить миллионы, контроль - это самое ценное, что есть.