Когда вы покупаете автомобиль, трактор или деталь для станка, вы не думаете, сколько проверок прошла эта вещь до того, как попала к вам в руки. А между тем - каждая деталь проходит через систему контроля качества, которая не позволяет ошибке выйти за пределы завода. В машиностроении, где одна микроскопическая трещина может привести к аварии, контроль качества - не просто процедура. Это вопрос жизни и смерти. И в этой системе есть четыре основных типа контроля, которые работают вместе, как шестерёнки в сложном механизме.

Входной контроль

Всё начинается с сырья. Даже самый точный станок не сделает хорошую деталь из плохого металла. Входной контроль - это первая линия обороны. На складе, прежде чем материал попадёт на производство, его проверяют: химический состав, твёрдость, размеры, наличие трещин или включений. Если сталь не соответствует ГОСТ 1050, её возвращают поставщику. В 2024 году на одном из заводов в Самаре отказали 17% поставок из-за несоответствия химсостава. Это не просто потеря денег - это риск брака на всей линии. Входной контроль не просто «проверяет», он фильтрует. Он говорит поставщику: «Ты должен делать лучше».

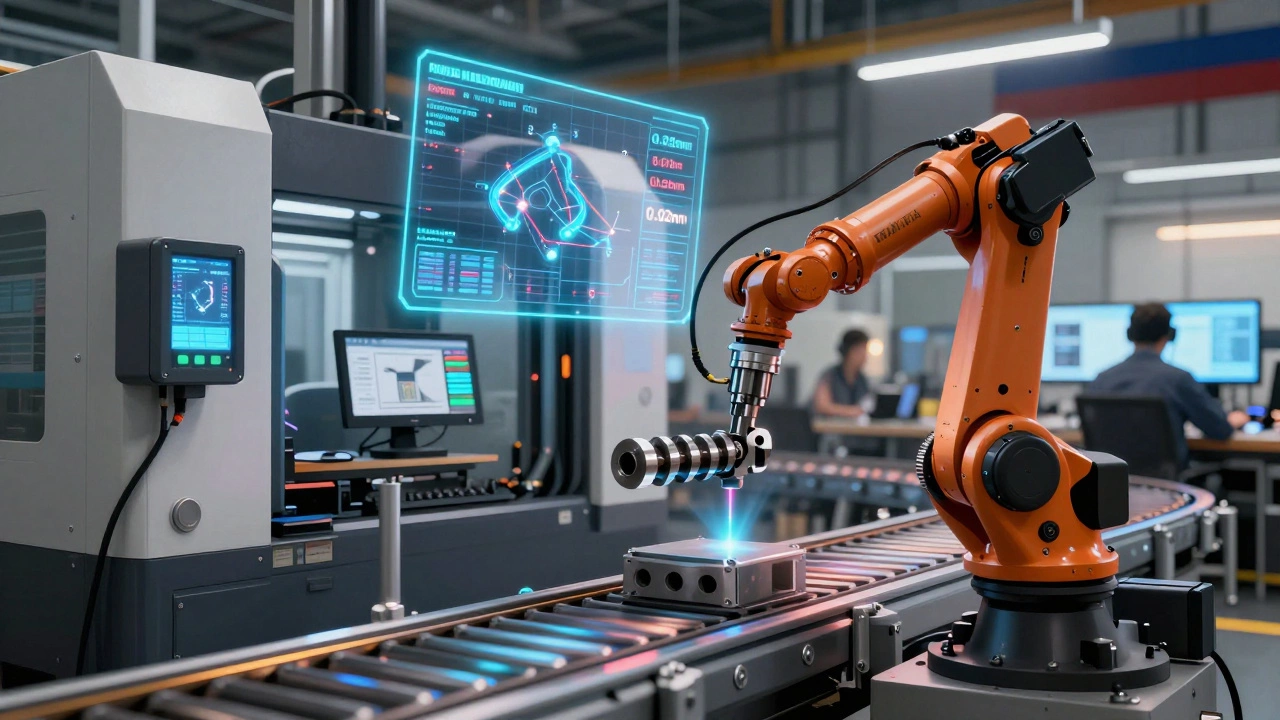

Процессный контроль

Пока деталь движется по конвейеру, она проходит через десятки операций: точение, шлифовку, сварку, термообработку. На каждом этапе возможна ошибка. Процессный контроль - это постоянный мониторинг этих операций. Вместо того чтобы ждать, пока деталь закончится, операторы проверяют параметры в реальном времени: температуру печи, усилие резца, давление в гидравлике. На заводе «КамАЗ» в Набережных Челнах установили датчики на 87% станков. Они автоматически останавливают линию, если отклонение превышает 0,02 мм. Это не «проверка после», а «контроль во время». Такой подход снижает брак на 40-60% по сравнению с традиционными методами. И это не фантастика - это стандарт на современных заводах.

Контроль готовой продукции

Деталь закончена. Она вышла с последнего станка. Теперь её проверяют как окончательный продукт. Контроль готовой продукции - это финальная проверка перед упаковкой. Здесь используются измерительные приборы: координатно-измерительные машины (КИМ), лазерные сканеры, ультразвуковые дефектоскопы. Деталь проверяют на размеры, форму, шероховатость поверхности, герметичность. На заводе по производству гидравлических цилиндров в Тольятти каждая деталь проходит через КИМ-станцию, которая делает 150 измерений за 12 секунд. Если что-то не вписывается в допуски - деталь идёт на переделку. Если повторяется три раза - включается анализ причины. Этот тип контроля не просто фильтрует брак - он собирает данные для улучшения всего процесса.

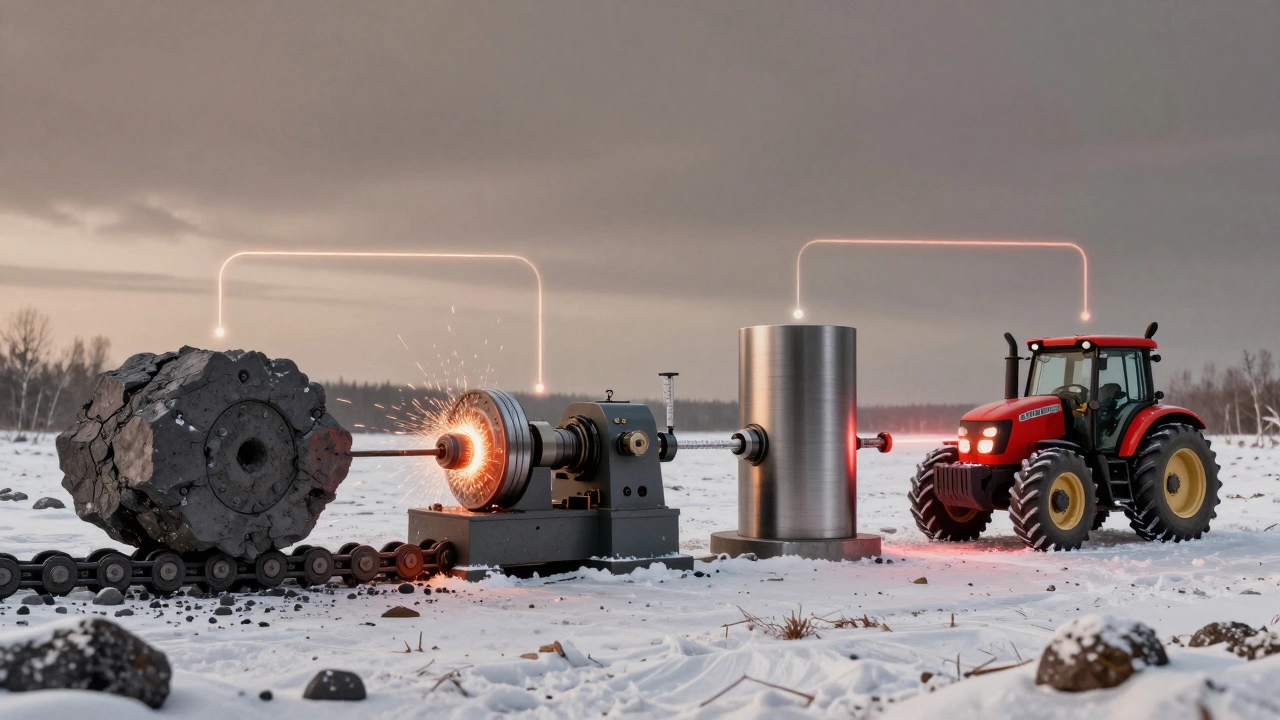

Поставочный контроль

Деталь упакована, отправлена клиенту. Но контроль не заканчивается на складе. Поставочный контроль - это проверка того, как продукт ведёт себя в реальных условиях. Это могут быть испытания на стендах, возвраты от клиентов, анализ отказов в полевых условиях. В 2023 году на заводе, производящем детали для сельхозтехники, 12% возвратов пришлись на трещины в штампованных деталях. Анализ показал: проблема не в материале, а в температуре охлаждения после штамповки. Это был процессный сбой, который не выявил ни входной, ни контроль готовой продукции - потому что он проявлялся только под нагрузкой. Поставочный контроль - это обратная связь от рынка. Он показывает, где система слаба. Без него вы не знаете, что на самом деле происходит с вашим продуктом.

Как они работают вместе

Эти четыре типа контроля - не отдельные шаги, а единая цепь. Входной контроль защищает от плохого сырья. Процессный - от ошибок в производстве. Контроль готовой продукции - от брака на выходе. Поставочный - от скрытых дефектов, которые проявляются только в эксплуатации. Если один из них слаб - вся система рискует. В 2022 году на одном из предприятий в Ульяновске сократили поставочный контроль, чтобы сэкономить. Через полгода - 30% возвратов. Причину нашли только через год. Система не сломалась - её просто игнорировали.

Что меняется в 2026 году

Технологии не стоят на месте. Сегодня в контроль качества встраивают искусственный интеллект. Камеры с алгоритмами распознают микротрещины на деталях быстрее, чем человек. Датчики на станках предсказывают, когда инструмент износится, ещё до того, как он вызовет брак. В 2025 году на заводе в Казани внедрили систему, которая анализирует данные с всех четырёх типов контроля и предлагает оптимизации в реальном времени. Это не замена людей - это усиление. Человек теперь не проверяет детали, а анализирует тренды. Он не ищет брак - он предотвращает его.

Почему это важно для России

Мы не можем конкурировать с Китаем по цене. Но мы можем конкурировать по надёжности. Когда в Сибири ломается трактор - его не заменят через неделю. Он должен работать 10 лет без сбоев. Контроль качества - это то, что делает российскую технику ценной. Это не про «сделано в России» - это про «сделано, чтобы работать». Каждый тип контроля - это вклад в репутацию. И если мы хотим, чтобы наши станки, тракторы и насосы покупали за границей, мы должны быть лучше, чем все остальные. Не дешевле - надёжнее.

Какие инструменты используются для контроля качества в машиностроении?

Для контроля качества применяют координатно-измерительные машины (КИМ), лазерные сканеры, ультразвуковые дефектоскопы, рентгеновские установки, микроскопы с цифровой обработкой изображений, а также датчики температуры, давления и вибрации. Внедряются системы машинного зрения с ИИ для автоматического обнаружения дефектов на поверхности деталей.

Можно ли обойтись только контролем готовой продукции?

Нет. Контроль готовой продукции - это последняя точка, где можно поймать брак, но он не устраняет причину. Если вы не контролируете входные материалы и процессы, вы просто отбираете плохие детали, а не предотвращаете их появление. Это как фильтровать грязную воду, вместо того чтобы починить трубу, которая её загрязняет. Результат - рост затрат и снижение эффективности.

Какой тип контроля самый дорогой?

Самый дорогой - это поставочный контроль, потому что он включает возвраты, логистику, расследование причин и ремонт на месте. Но он же самый ценный: он показывает, где действительно есть проблема. Процессный контроль с автоматизацией может быть дорогим на старте, но окупается за счёт снижения брака. Входной контроль - самый дешёвый по затратам, но критически важный.

Что такое «брак по причине» и почему он важен?

Брак по причине - это когда вы не просто фиксируете, что деталь бракованная, а ищете, почему она такая. Например, трещина возникла из-за перегрева при сварке, а не из-за плохого металла. Это позволяет не просто убрать одну деталь, а изменить процесс. Без этого контроль качества превращается в рутину. С системой «брак по причине» заводы снижают дефекты на 50-70% за два года.

Какие стандарты регулируют контроль качества в машиностроении в России?

Основные стандарты - ГОСТ Р ИСО 9001, ГОСТ 18321, ГОСТ 24297, а также отраслевые стандарты, например, для авиационной и автомобильной промышленности. Они определяют методы контроля, допуски, требования к оборудованию и квалификации персонала. Внедрение этих стандартов обязательно для поставщиков оборонной промышленности и крупных производителей.

Что делать дальше

Если вы работаете на заводе - начните с аудита. Проверьте: есть ли у вас все четыре типа контроля? Где есть пробелы? Не хватает ли данных от поставочного контроля? Не игнорируете ли вы входной контроль из-за срока поставки? Если вы управляете производством - вложите в автоматизацию процессного контроля. Это даст быстрый возврат инвестиций. Если вы студент - запомните: в машиностроении качество - не про идеальные чертежи. Это про то, как вы контролируете каждый шаг от сырья до клиента. Тот, кто это понимает, - не просто инженер. Он - защитник надёжности.