На заводах сегодня не просто работают люди - они управляют системами, которые думают, предсказывают и сами себе говорят, что нужно починить. Технологии в производстве перестали быть чем-то дополнительным. Они стали основой. Без них - просто остановка. Без них - убытки. Без них - отставание от конкурентов, которые уже давно перешли на цифровой режим.

Цифровые двойники: как заводы учатся на своих ошибках до того, как они произошли

Представьте, что вы можете проверить, сломается ли станок, прежде чем он сломается. Не по запаху, не по вибрации, а по точным данным. Это и есть цифровой двойник - точная копия физического оборудования в цифровом пространстве. На заводах в Татарстане и Кургане уже используют цифровые двойники для токарных и фрезерных станков. Каждый станок передает в облако данные о температуре, нагрузке, скорости вращения и даже уровне смазки. Алгоритмы сравнивают эти данные с историческими паттернами поломок. Когда система замечает отклонение - например, вибрация на 12% выше нормы - она автоматически отправляет уведомление технику: «Через 48 часов возможен отказ подшипника. Рекомендуется замена». Такие системы снижают простои на 30-40%. В 2024 году завод «Ростсельмаш» сократил затраты на ремонт оборудования на 2,1 млрд рублей за счет цифровых двойников.

Промышленный интернет вещей: когда станки разговаривают между собой

Промышленный интернет вещей (IIoT) - это не про роботов, а про связь. Каждый датчик, каждый двигатель, каждый термостат теперь имеет IP-адрес. Они обмениваются данными без участия человека. На заводе в Челябинске, где производят детали для тракторов, 87% оборудования подключено к единой сети. Когда на линии A заканчивается заготовка, система автоматически отправляет запрос на линию B: «Приготовь 15 новых заготовок, тип 7B». Линия B не ждёт команды оператора - она просто выполняет. В результате производительность выросла на 22%, а количество брака снизилось на 18%. Это не фантастика. Это реальность, которая работает уже в 120 российских предприятиях по данным Росстата за 2025 год.

Роботы и автоматизация: не замена людей, а усиление

Многие думают, что роботы вытесняют людей. На практике всё иначе. Роботы берут на себя монотонные, тяжелые, опасные задачи. Человек остаётся там, где нужен опыт, интуиция и принятие решений. На заводе «КамАЗ» в Набережных Челнах роботы-сварщики работают с 2022 года. Они не устали, не отвлекаются, не делают ошибок из-за усталости. Но за ними стоят инженеры, которые настраивают программы, анализируют качество швов и корректируют параметры. Роботы не заменили 500 сварщиков - они перевели их в роль технических контролёров и программистов. Зарплаты этих специалистов выросли на 35%. А уровень травматизма снизился на 67% - потому что люди больше не лезут в зоны с высокой температурой и тяжёлыми деталями.

Искусственный интеллект: от прогноза брака до оптимизации графика

ИИ в производстве - это не про роботов-гуманоидов. Это про алгоритмы, которые смотрят на тысячи показателей и находят закономерности, которые человек не видит. Например, на заводе по производству алюминиевых сплавов в Красноярске система ИИ анализировала данные с 120 датчиков на каждой плавке. Она выявила, что при определённом соотношении температуры и времени охлаждения брак снижался на 28%. Это не было известно ни одному технологу. Система предложила новый режим - и его внедрили. В 2025 году этот завод сэкономил 450 млн рублей на утилизации брака. ИИ также оптимизирует графики обслуживания, распределение материалов, логистику внутри завода. Он учится - и становится лучше с каждым днём.

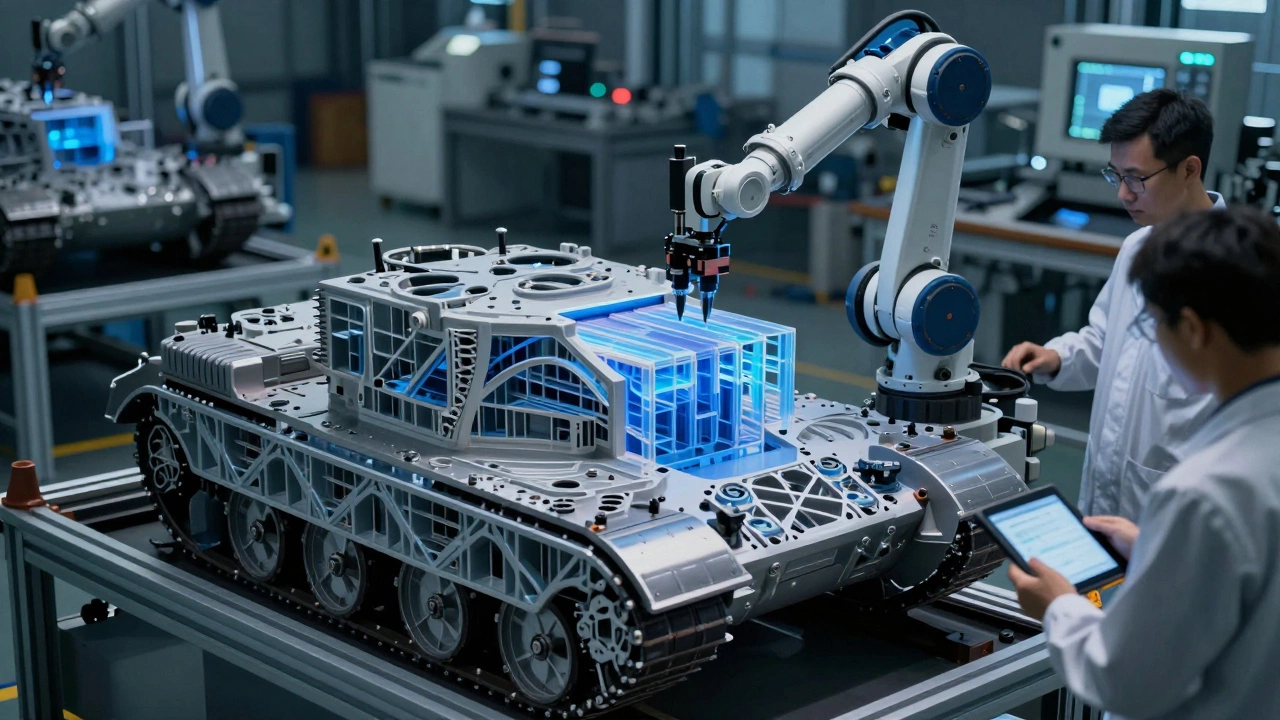

3D-печать и аддитивные технологии: когда деталь печатается, а не вытачивается

Традиционное производство: берёшь блок металла, вырезаешь из него деталь. Много отходов. Много времени. Аддитивные технологии - наоборот. Деталь печатается слой за слоем. На заводе «Уралвагонзавод» уже печатают сложные детали для танков - те, что невозможно сделать обычным способом. Например, охлаждающий канал внутри корпуса, который имеет извилистую форму. Раньше его собирали из нескольких частей - и каждый стык был потенциальным местом утечки. Теперь его печатают как единое целое. Прочность выросла, а время производства сократилось с 45 дней до 8. В 2025 году 17 российских предприятий начали использовать 3D-печать для серийного производства. Это не эксперимент - это стратегия.

Цифровые платформы и ERP: когда вся информация в одном месте

Раньше: бухгалтерия - в одной системе, производство - в другой, склад - в третьей. Информация не синхронизировалась. Ошибки - везде. Сегодня - единая цифровая платформа. ERP-системы вроде 1С:Управление производством или SAP S/4HANA объединяют заказы, материалы, графики, отчёты и даже контроль качества. На заводе в Иркутске, который производит оборудование для нефтегазовой отрасли, внедрение ERP сократило время на подготовку заказа с 72 часов до 9. Управление запасами стало точным: больше не было ситуаций, когда на складе лежало 300 тонн металла, а на линии не хватало 5 килограммов. Всё стало прозрачно. И это не про «большие» компании. Такие системы теперь доступны и для средних заводов - с подпиской по месяцу, как в облаке.

Что дальше? Где технологии уже не просто помогают - а переписывают правила игры

В 2026 году уже не спрашивают: «А вы используете технологии?» - спрашивают: «Какую именно стратегию вы выбрали?»

Кто-то выбирает путь «малых шагов»: сначала подключают датчики на 5 станков, потом на 20, потом на всю линию. Кто-то - «всё или ничего»: переходит на полностью цифровую платформу за год. Оба подхода работают. Главное - не ждать идеального момента. Идеальный момент - это сейчас. Потому что конкуренты уже начали. И они не стоят на месте.

Технологии в производстве - это не про то, чтобы быть «современным». Это про то, чтобы выжить. Про то, чтобы не терять заказы. Про то, чтобы не уступать в цене, потому что тратишь меньше на ремонт, брак и простои. Это про то, чтобы люди на заводе работали не с тяжёлыми станками, а с умными системами - и получали за это больше.

Что делать, если вы ещё не начали?

Не нужно сразу покупать роботов или внедрять ИИ. Начните с малого. Выберите одну линию. Подключите к ней три датчика: температуру, вибрацию и давление. Запишите данные за неделю. Посмотрите - есть ли аномалии? Потом - добавьте ещё один датчик. Через месяц - попробуйте автоматизировать одну рутинную задачу. Например, чтобы система сама запускала мойку станка после каждой смены. Потом - подключите это к мобильному приложению. Потом - к облачной платформе. Это не сложнее, чем настроить смартфон. Но результат - на порядок выше.

Самый большой риск сегодня - не вложить деньги в технологии. А упустить время. Потому что завтра, когда вы решите начать, уже будет поздно. Конкуренты уже там. Они уже знают, что будет сломано. Они уже знают, как снизить брак. Они уже делают больше за меньше. А вы? Вы будете смотреть, как они уходят вперёд.

Какие технологии в производстве самые востребованные в 2026 году?

Самые востребованные - это цифровые двойники, промышленный интернет вещей (IIoT) и системы прогнозирующего обслуживания. Они уже не эксперименты, а стандарт. Второй уровень - ИИ для оптимизации процессов и 3D-печать для сложных деталей. ERP-системы стали базой для всех остальных технологий - без них данные разрознены и бесполезны.

Можно ли внедрять технологии на малом заводе?

Да, и это даже выгоднее. На малых заводах проще быстро тестировать решения. Не нужно согласовывать с десятком департаментов. Можно начать с одного станка и одного датчика. Стоимость датчиков сейчас - от 3 000 рублей. Облачные платформы - от 5 000 рублей в месяц. Это дешевле, чем один простой ремонт станка. Главное - не ждать «идеального момента». Начинайте с малого, но начинайте сейчас.

Какие риски есть при внедрении технологий?

Главный риск - не технический, а человеческий. Люди боятся, что их заменят. Или что система будет работать не так, как они привыкли. Важно вовлекать персонал с самого начала. Объяснять: «Это не замена, а помощь». Второй риск - выбор неподходящего ПО. Не покупайте «самую дорогую» систему. Выбирайте ту, которая решает конкретную задачу. Третий риск - игнорировать кибербезопасность. Подключённые станки - это потенциальная цель для хакеров. Нужны обновления, пароли, ограничения доступа.

Сколько времени занимает внедрение?

Зависит от масштаба. Подключение 3-5 датчиков и настройка простого уведомления - 2-3 недели. Внедрение цифрового двойника для всей линии - 4-8 месяцев. ERP-система - от 6 месяцев. Но результаты приходят уже через 2-3 месяца: снижение простоев, уменьшение брака, экономия на запчастях. Не ждите «полного» внедрения - оценивайте промежуточные результаты.

Какие технологии помогут снизить брак?

Цифровые двойники помогают предсказывать сбои до их возникновения. ИИ анализирует параметры производства и находит скрытые зависимости - например, что при температуре выше 38°C брак растёт на 15%. Датчики качества в реальном времени - например, камеры с ИИ, которые сразу отбраковывают дефектную деталь. В 2025 году заводы, внедрившие такие системы, сократили брак в среднем на 25-40%.