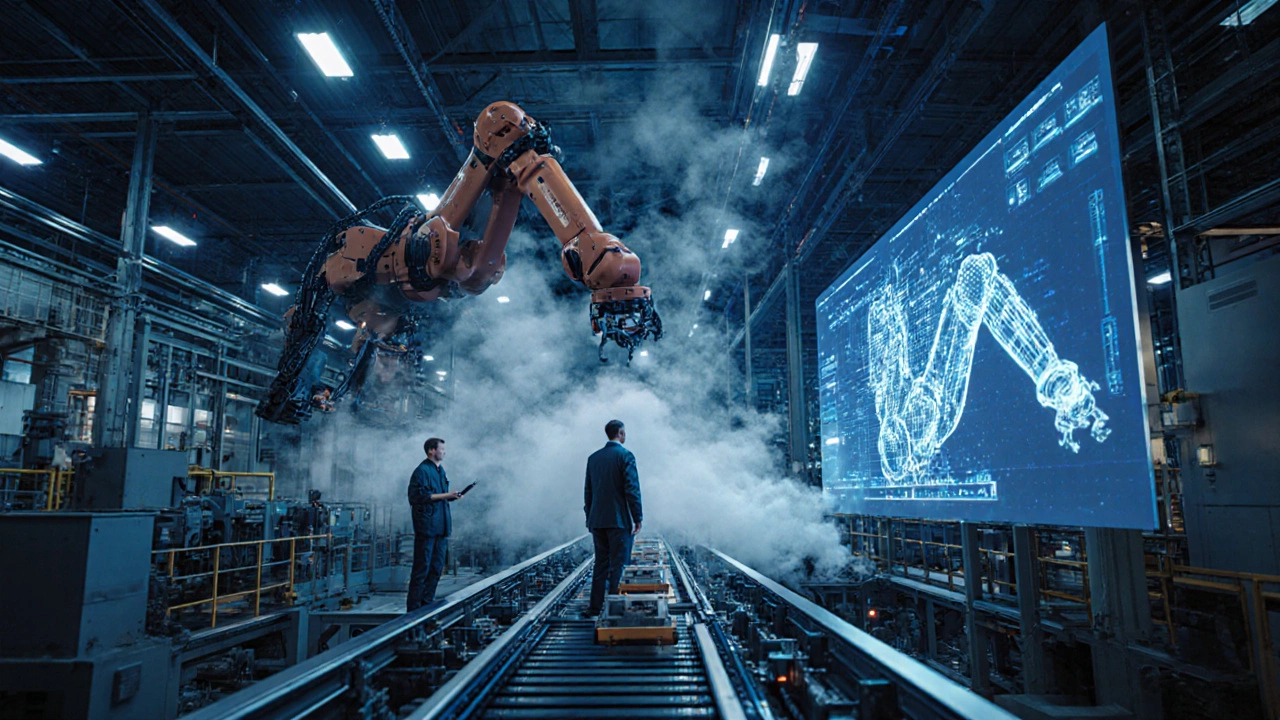

Если вы когда-нибудь заглядывали внутрь современного завода, вы могли бы подумать, что попали в фильм про будущее. Роботы двигаются по рельсам, как будто знают, куда идти. Машинисты смотрят на экраны, а не на рычаги. Датчики следят за температурой, давлением и вибрацией - всё в реальном времени. Это не фантастика. Это - производство в 2025 году. И технологии, которые здесь работают, уже не просто улучшают процесс. Они меняют саму суть того, как делают товары.

Цифровой двойник: копия завода в компьютере

Каждый крупный завод сегодня имеет свою цифровую копию - цифровой двойник. Это не просто 3D-модель. Это живой, постоянно обновляющийся аналог реального производства. Датчики с оборудования отправляют данные о температуре, скорости, износе - и всё это отражается в системе. Инженер может смоделировать, что произойдёт, если увеличить скорость конвейера на 10%, не трогая ни одного винта на заводе. В Саратове один из заводов по производству тормозных систем сократил простои на 37% за год, просто запустив симуляцию в цифровом двойнике. Он увидел, где возникают пробки, и перестроил логистику до того, как это стало проблемой на деле.

Промышленные роботы: не просто механики, а интеллект

Роботы на производстве - это уже не те громоздкие арматурные конструкции 90-х. Сегодня они учатся. С помощью нейросетей и машинного обучения они распознают дефекты на деталях с точностью до 99,2%. В Самаре на заводе по сборке автомобильных двигателей роботы теперь не просто крепят болты - они сами определяют, какой момент затяжки нужен для каждой конкретной детали, исходя из её микроструктуры. И если что-то не так - они не просто останавливаются. Они отправляют сигнал в систему качества, указывая, где и почему возникла погрешность. Это не автоматизация. Это - адаптивное производство.

IoT: когда каждая деталь говорит

Представьте, что каждая деталь, которую вы делаете, может сказать: «Я уже прошла 4 этапа», «Моя температура выше нормы», «Мой срок службы - 98%». Это не фантазия. Это - IoT в промышленности. На заводах в Кургане и Тольятти уже используются умные метки RFID и Bluetooth-датчики, встроенные прямо в заготовки. Они отслеживают путь детали от склада до сборки, контролируют условия хранения, фиксируют время обработки. Если деталь оказалась в зоне с повышенной влажностью - система автоматически перенаправляет её на дополнительную сушку. Никаких человеческих ошибок. Никаких «а где эта деталь?».

Искусственный интеллект: от диагностики к предсказанию

Искусственный интеллект на производстве - это не про замену людей. Это про то, чтобы они не тратили время на монотонные задачи. Системы ИИ анализируют данные с тысяч датчиков и предсказывают, когда сломается станок. Не после поломки. Не через час после первого симптома. А за 72 часа до неё. В одном из заводов в Уфе система ИИ предсказала отказ шпинделя токарного станка за 86 часов. Команда успела заменить деталь в плановом порядке - без остановки линии. Это не «может помочь». Это уже стандарт. И в 2025 году те, кто не использует ИИ для прогнозирования отказов, просто не выживут.

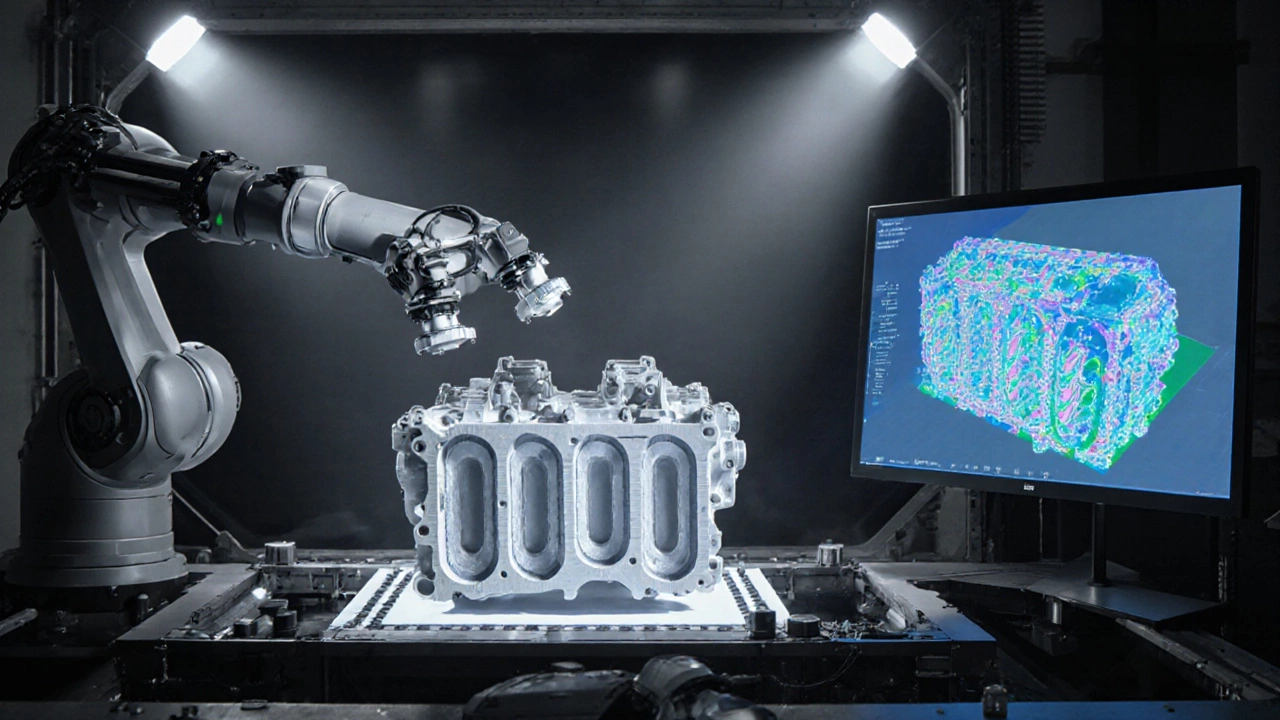

3D-печать: от прототипов к серийному производству

3D-печать - это не только для мелких деталей и моделей. В России уже есть заводы, где до 40% деталей для тяжёлой техники печатаются прямо на производстве. В Казани один из производителей сельхозтехники перешёл на печать гидравлических блоков. Раньше их отливали в литейном цехе - 14 дней на подготовку формы, 3 дня на охлаждение, 2 дня на обработку. Теперь - 18 часов. И это не просто быстрее. Это позволяет делать сложные внутренние каналы, которые раньше невозможно было отлить. Или заменить 17 деталей одной, напечатанной целиком. Уменьшилась масса, выросла надёжность, снизились затраты на склад.

Автоматизированные склады: когда товар сам ищет себя

Склады больше не похожи на тесные ангары с тележками и бумажными накладными. В современных логистических центрах роботы-перевозчики ездят по рельсам, поднимают паллеты, ищут нужную деталь и доставляют её прямо к сборочной линии. Всё это управляет система на базе WMS - Warehouse Management System. Она знает, где какая деталь, когда она пришла, когда нужна, и кто её должен забрать. В Туле один завод сократил время на поиск запчастей с 25 минут до 40 секунд. Сотрудники больше не бегают по складу. Они работают с оборудованием. А роботы - с данными.

Цифровые платформы: единое пространство для всего производства

Всё это - цифровой двойник, роботы, IoT, ИИ, 3D-печать, автоматизированные склады - работает не изолированно. Они соединены через промышленные цифровые платформы. В России чаще всего используются платформы типа «Сбер.Пром», «Ростех.Цифра» и «1С:Промышленность». Они собирают данные со всех источников, синхронизируют их и показывают единый панель управления. Начальник цеха видит, как работает линия, сколько брака, когда нужно закупать материалы, и какова загрузка персонала. Всё - в одном окне. Без бумажек, без звонков, без «а кто сказал, что завтра приедет партия?».

Что остаётся за кадром: люди и обучение

Некоторые думают, что технологии заменят людей. Это не так. Они меняют их роль. Вместо того чтобы вручную проверять детали, оператор теперь анализирует данные, выявляет аномалии и принимает решения. Это требует новых навыков. В Самаре и Оренбурге уже запущены программы переподготовки для рабочих - учат читать графики, работать с интерфейсами, понимать данные. Без этого даже самый продвинутый завод превращается в дорогую игрушку. Технологии - это не про замену. Это про усиление. Человек остаётся в центре - только теперь он управляет системой, а не вращает ручку.

Что ждёт производство в ближайшие 3 года

Следующий шаг - это полная автономность. Производство, которое само регулирует температуру, подбирает материалы, корректирует параметры и даже заказывает запчасти, когда они заканчиваются. Это уже не мечта. В 2024 году на заводе в Нижнем Новгороде запустили пилотный участок, где нет операторов - только система, которая учится на каждом цикле. Она сама улучшает качество, снижает расходы и адаптируется под новые заказы. В 2025 году таких участков будет в 3 раза больше. А через три года - в 10.

Вывод: технологии - это не опция, это выживание

Если вы думаете, что «у нас всё и так работает», вы ошибаетесь. Рынок меняется. Клиенты требуют больше персонализации, меньше времени на доставку, выше качество. Технологии - это не про моду. Это про то, чтобы не остаться в прошлом. Те заводы, которые внедряют эти технологии, снижают затраты на 20-40%, сокращают брак на 50-70% и увеличивают гибкость в 3-5 раз. Это не «хочется». Это - необходимо. И уже сейчас те, кто откладывает внедрение, теряют не только конкурентное преимущество. Они теряют будущее.

Какие технологии в производстве самые важные в 2025 году?

Самые важные - цифровой двойник, промышленные роботы с ИИ, IoT-датчики и промышленные цифровые платформы. Без них невозможно управлять сложным производством эффективно. Цифровой двойник позволяет моделировать процессы без остановки, роботы с ИИ повышают качество, IoT даёт прозрачность, а платформы объединяют всё в единую систему. Без этих четырёх технологий завод в 2025 году - это устаревший объект.

Можно ли внедрить цифровые технологии на малом заводе?

Да, и нужно. Не нужно сразу покупать роботов и строить цифровой двойник. Начните с IoT-датчиков на ключевых станках - они стоят от 15 тысяч рублей за штуку. Подключите их к бесплатной облачной платформе, например, «1С:Промышленность». Соберите данные о вибрации, температуре и времени работы. Это уже даст вам понимание, где и когда происходят сбои. Через полгода вы увидите, где стоит вложить деньги дальше. Многие малые предприятия в Пензе и Волгограде уже так начали - и сократили простои на 30% за год.

Сколько стоит внедрить цифровые технологии на производстве?

Зависит от масштаба. На малом заводе с 10 станками - от 1,5 до 3 миллионов рублей за первые 6 месяцев: датчики, программное обеспечение, обучение персонала. На среднем - от 10 до 25 миллионов. На крупном - от 50 миллионов и выше. Но важно не начальная цена, а возврат. Средний срок окупаемости - 10-18 месяцев. После этого завод начинает приносить больше прибыли, чем раньше.

Чем отличается автоматизация от цифровизации?

Автоматизация - это когда машина делает то, что раньше делал человек. Например, робот закручивает болт. Цифровизация - это когда машина не только делает, но и понимает, почему, как и когда. Она анализирует данные, предсказывает ошибки, адаптируется. Автоматизация - это рука. Цифровизация - это мозг. Без мозга рука просто тратит энергию. Без руки мозг ничего не делает. Нужны оба.

Какие технологии помогут снизить брак на производстве?

Три технологии: 1) Промышленные роботы с ИИ, которые распознают дефекты с точностью выше 99%; 2) IoT-датчики, которые контролируют условия обработки в реальном времени - температуру, давление, влажность; 3) Цифровой двойник, который позволяет отследить, на каком этапе появился брак. Вместе они сокращают брак на 50-70%. В Кургане один завод снизил брак с 8% до 2,3% за 10 месяцев - только за счёт этих трёх технологий.