Если вы когда-нибудь смотрели, как на заводе без участия человека роботы сваривают кузов автомобиля, а датчики сразу же сообщают, что один из винтов закручен не до конца - вы видели суть цифровых технологий. Это не про красивые графики или умные экраны. Это про то, как физический мир становится умным, предсказуемым и почти живым.

Цифровые технологии - это не IT, а физика, которая говорит

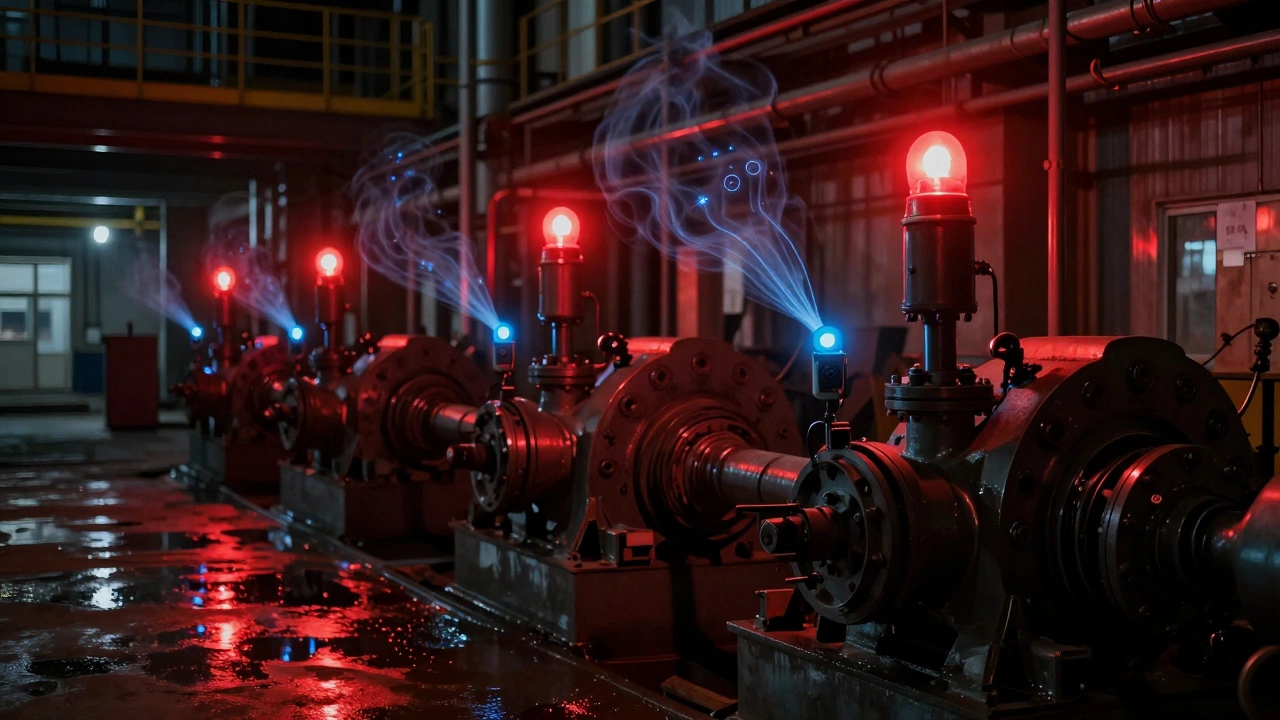

Многие думают, что цифровые технологии - это просто программы, которые запускают на компьютерах. Но на заводе, где всё работает в реальном времени, это совсем другое. Это датчики, встроенные в станки, которые измеряют температуру, вибрацию, давление. Это алгоритмы, которые за секунду понимают: «Этот подшипник сломается через 17 часов». Это системы, которые автоматически перенастраивают линию, если поступает новый заказ - без остановки производства.

Цифровые технологии превращают оборудование из пассивного инструмента в активного участника процесса. Они не просто записывают данные - они анализируют их, предсказывают сбои, предлагают решения. И самое главное - они делают это без участия человека. Не потому что человек не нужен, а потому что его работа теперь - не вращать ручки, а решать, что делать, когда система говорит: «Вот тут что-то не так».

От ручного контроля к предиктивной аналитике

До 2015 года на многих заводах в Самаре и за её пределами контролировали качество продукции так: оператор смотрел на деталь, щупал её, сравнивал с образцом. Если деталь не подходила - её отбраковывали. Потом находили, почему так получилось. Иногда - через неделю. К тому времени уже десятки таких деталей ушли в сборку.

Сейчас всё иначе. На каждом станке стоят датчики, которые фиксируют до 50 параметров в секунду. Эти данные летят в облако, где нейросеть сравнивает их с тысячами прошлых случаев. Если параметры начинают отклоняться - система сразу же предупреждает: «Возможно, износился резец №3 на станке 12». Мастер приходит, заменяет резец - и производство не останавливается. Ни одной бракованной детали не попало на сборку.

Это не фантастика. Так работает завод «КамАЗ-Пром» в Набережных Челнах. Или «Самарский завод тяжёлого машиностроения». Они не купили «умные» станки. Они просто подключили старые - и научили их говорить.

Цифровой двойник: как создать тень завода

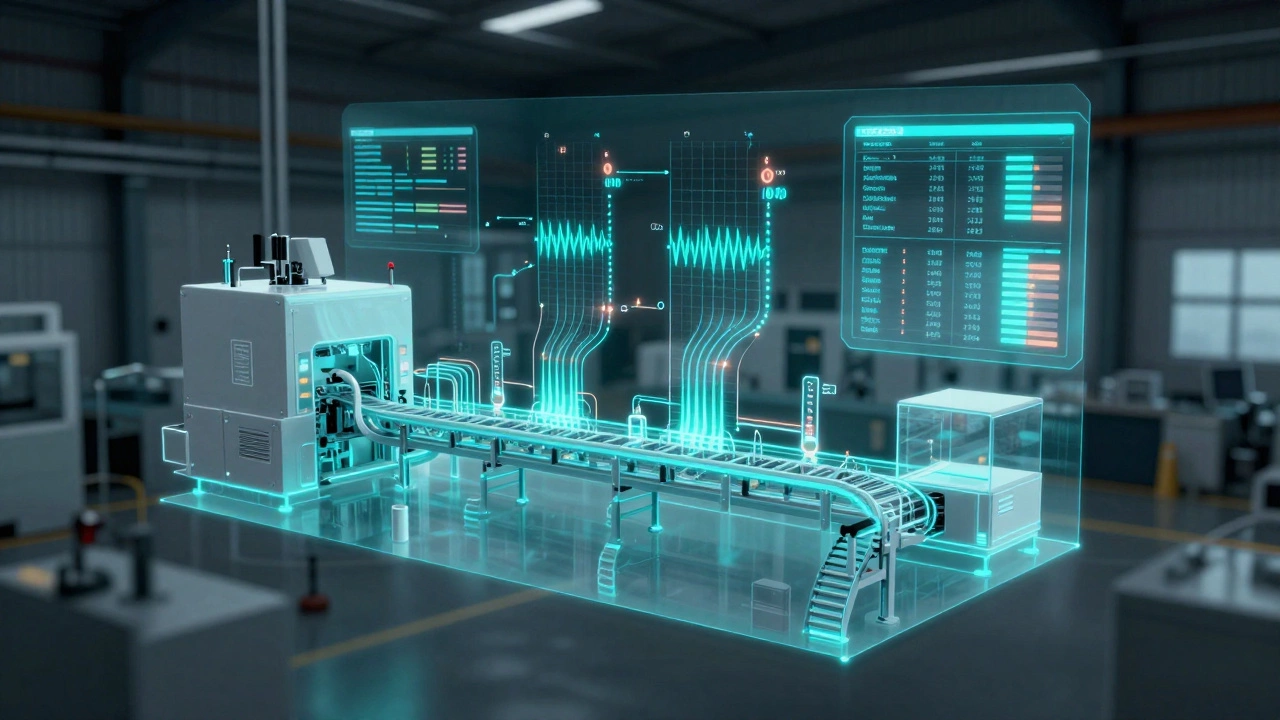

Представьте, что у каждого станка, каждой линии, каждого участка есть цифровая копия - точная, живая, которая обновляется в реальном времени. Это называется цифровым двойником. Он не просто отображает, что происходит - он моделирует, что произойдёт, если изменить скорость, температуру, последовательность операций.

На заводе в Тольятти инженеры хотели увеличить производительность на 15%. Они не стали ничего менять на реальном производстве. Вместо этого они запустили цифровой двойник. Там они протестировали 200 вариантов: смена порядка операций, новый режим охлаждения, другой интервал техобслуживания. Через три дня они нашли оптимальный вариант - и внедрили его на реальном заводе. Производительность выросла на 18%. Без остановок, без аварий, без потерь.

Цифровой двойник - это как симулятор полёта для пилота, только для производственной линии. И он позволяет пробовать всё, что опасно или дорого делать в реальности.

Индустрия 4.0 - это не модное слово, а новый способ мышления

Когда говорят «Индустрия 4.0», многие думают про роботов и дроны. Но суть в другом. Это переход от линейного производства - «делаем, потом проверяем» - к циклическому: «делаем, измеряем, учимся, адаптируемся». Это как если бы ваш автомобиль сам говорил вам: «Сегодня я ездил по грязи, нагрузка на тормоза выше нормы - пора проверить колодки».

На заводах, где внедрили этот подход, отказы оборудования упали на 40-60%. Просто потому что они перестали ждать, пока что-то сломается. Они начали предсказывать, когда это произойдёт. И устранять проблему до того, как она стала проблемой.

Это не про технологии. Это про культуру. Про то, чтобы перестать бояться данных. Про то, чтобы доверять системе, даже если она говорит не то, что хочется слышать. Про то, чтобы инженер не просто ремонтировал станок, а понимал, почему он сломался - и как этого избежать в следующий раз.

Что остаётся человеку?

Многие боятся: «Роботы заберут наши рабочие места». Это правда - некоторые профессии исчезнут. Но появятся новые. Не вроде «оператор станка», а вроде «специалист по интерпретации данных с производственной линии» или «аналитик предиктивного обслуживания».

На заводе в Красноярске недавно уволили 12 человек, которые занимались ручным контролем качества. Затем наняли 7 новых - с образованием в области анализа данных и основами программирования. Их задача - не смотреть на детали, а объяснять машине, что она видит неправильно. Они учат её различать, когда дефект - это брак, а когда - нормальное отклонение.

Человек больше не делает рутину. Он становится наставником для машин. Он учит их быть умнее. И это требует совсем других навыков: критического мышления, умения задавать правильные вопросы, понимания, как данные связаны с реальностью.

Почему это работает только в тех, кто начинает с малого

Многие компании хотят «цифровизироваться» - и сразу покупают дорогие системы, нанимают консультантов, запускают масштабные проекты. А потом разочаровываются. Система не работает. Данные не сходятся. Люди не понимают, что делать.

Те, кто добивается успеха, начинают с одного станка. С одного датчика. С одного вопроса: «Почему у нас 15% брака именно на этой операции?»

На заводе в Перми они просто прикрутили датчик вибрации к фрезерному станку. Через месяц выяснили: брак появлялся, когда температура в цехе поднималась выше 28°C. Никто раньше не замечал. Потому что не смотрел. Установили кондиционер - брак упал до 2%.

Цифровые технологии не требуют миллиардов. Они требуют любопытства. И готовности задать один простой вопрос: «А что, если…?»

Суть цифровых технологий - в непрерывном улучшении

Это не про то, чтобы стать «умным заводом». Это про то, чтобы каждый день становиться чуть лучше. Не потому что так сказали в штаб-квартире. А потому что данные показали: можно.

Цифровые технологии - это не финальная цель. Это инструмент, который позволяет видеть то, что раньше было скрыто. Они не заменяют людей - они расширяют их возможности. Они не делают производство автоматическим - они делают его прозрачным.

Если вы хотите понять суть цифровых технологий - не смотрите на роботов. Смотрите на оператора, который теперь знает, что его станок собирается сломаться. Смотрите на мастера, который получил уведомление на телефон - и за 20 минут до сбоя заменил деталь. Смотрите на завод, который больше не боится изменений. Потому что теперь он знает, что будет завтра - и может сделать его лучше.

Это и есть суть. Не технологии. А изменение отношения к производству. От «работаем, как всегда» - к «работаем, как можно лучше».

Что такое цифровой завод?

Цифровой завод - это производство, где все станки, линии и процессы связаны между собой через датчики, программное обеспечение и облачные системы. Данные собираются в реальном времени, анализируются и используются для автоматической настройки, предсказания отказов и оптимизации работы. Это не просто автоматизация - это постоянное обучение и адаптация производства на основе данных.

Какие технологии используются в цифровом производстве?

Основные технологии: IoT-датчики (для сбора данных), облачные платформы (для хранения и анализа), машинное обучение (для предсказания сбоев), цифровые двойники (виртуальные копии оборудования), системы управления производством (MES), и автоматизированные системы контроля качества. Всё это работает вместе, чтобы сделать производство прозрачным и предсказуемым.

Нужно ли менять всё оборудование, чтобы внедрить цифровые технологии?

Нет. Многие заводы успешно внедряют цифровые технологии на старом оборудовании. Достаточно установить датчики и подключить их к системе сбора данных. Например, датчик вибрации можно прикрутить к станку 1980-х годов - и уже через неделю получить информацию о его состоянии. Главное - не оборудование, а подход: начать с одного вопроса, одного датчика, одного процесса.

Какие выгоды дают цифровые технологии на заводе?

Основные выгоды: снижение простоев на 30-60%, уменьшение брака на 20-50%, рост производительности на 10-25%, снижение затрат на обслуживание, улучшение качества продукции и быстрое реагирование на изменения заказов. Всё это достигается за счёт предсказуемости - вы больше не угадываете, что случится, а знаете, что произойдёт, и можете действовать заранее.

Почему цифровые технологии не работают на некоторых заводах?

Чаще всего - потому что люди не готовы менять привычки. Технологии не виноваты. Проблема в том, что данные игнорируют, потому что они противоречат опыту. Или боятся, что система покажет ошибки. Или считают, что «мы всегда так делали». Цифровые технологии требуют не просто внедрения, а изменения культуры: доверия к данным, готовности учиться, умения задавать правильные вопросы.