Цифровизация производства - это не просто модный тренд. Это то, что уже изменило реальность на сотнях заводов по всей России. Машинное обучение управляет станками, датчики предсказывают поломки, а роботы работают без перерывов. Но за этой кажущейся эффективностью скрываются реальные, опасные риски. Многие руководители думают, что цифровизация - это как установить новое ПО: просто нажал кнопку - и всё стало лучше. На деле, это как заменить старый двигатель на реактивный - если не разобраться в системе, он может взорваться прямо в цеху.

Кибератаки становятся физической угрозой

В 2024 году на одном из крупных производств в Тверской области произошел сбой в системе управления технологическим процессом. Из-за вредоносного ПО автоматически отключились системы охлаждения на линии производства алюминия. Температура поднялась до 900 градусов. За три часа расплавились три печи. Ущерб - 1,2 миллиарда рублей. Люди не погибли, но это было чудом. Такие случаи уже не редкость. В 2023 году по данным Росстандарта, 43% промышленных предприятий столкнулись с киберинцидентами, связанными с оборудованием. Не с корпоративной почтой. Не с базами данных клиентов. А с тем, что делает продукт: станками, конвейерами, датчиками давления.

Цифровые системы на заводе - это не изолированные компьютеры. Они связаны в единую сеть. Один зараженный датчик может дать ложный сигнал, который приведет к неправильной настройке всей линии. А если хакер получит доступ к системе управления энергопотреблением - он может перегрузить сеть и вызвать отключение света на всем предприятии. Это не сценарий фильма. Это реальный сценарий, который уже проверяли на практике в лабораториях промышленной кибербезопасности.

Зависимость от одного поставщика

Многие заводы, особенно средние и малые, выбирают цифровые решения не по техническим характеристикам, а по цене. Они берут готовые пакеты от крупных международных вендоров - SAP, Siemens, Rockwell. И думают, что это надежно. Но на деле они становятся заложниками. Если вендор прекратит поддержку системы - а это случается, когда компания продает бизнес или меняет стратегию - завод остается без обновлений, без исправлений уязвимостей, без техподдержки.

В 2025 году на одном из заводов в Нижнем Тагиле произошел сбой в системе управления качеством. Программа перестала выдавать отчеты о точности сварки. Компания-поставщик, которая продала систему, была куплена американским холдингом. Поддержка русскоязычных клиентов была прекращена. Руководство не знало, как связаться с техподдержкой. Никто не знал, как экспортировать данные. Два месяца завод работал «на глаз». Качество продукции упало на 18%. Потеряли заказ от крупного автопроизводителя. Это не исключение - это закономерность.

Потеря компетенций у персонала

Цифровизация убивает не только оборудование - она убивает знания. Когда станок сам настраивается, когда датчики предсказывают поломку, когда роботы заменяют операторов - люди перестают понимать, как работает процесс. Они становятся просто наблюдателями. А когда что-то ломается - никто не знает, что делать.

На одном из заводов в Калуге, где внедрили систему предиктивного обслуживания, через полгода произошла авария. Система не сработала - она не была обучена на особенностях старого оборудования. Операторы, которые раньше могли по звуку определить, что подшипник изношен, теперь не знали, как проверить вручную. Пришлось вызывать инженеров из другого города. Простой - 17 часов. А если бы не было цифровой системы, оператор просто бы заменил подшипник по признакам - и всё.

Цифровизация не должна заменять опыт. Она должна его усиливать. Но на практике многие компании увольняют старших мастеров, считая их «устаревшими», и нанимают молодых специалистов, которые умеют работать с интерфейсом, но не понимают физику процесса. Результат - завод, который работает, пока всё хорошо. Но как только система дает сбой - он останавливается полностью.

Непредсказуемые сбои и «чёрные ящики»

Современные системы управления часто работают на основе искусственного интеллекта. Они принимают решения, которые никто не может объяснить. Это называется «чёрный ящик». Ты видишь результат - станок остановился. Но почему? Система говорит: «Аномалия в данных». А что за аномалия? Какая именно? Где её искать? Никто не знает.

В 2024 году на заводе в Самаре система управления литьём металла внезапно начала снижать температуру плавления на 15 градусов. Качество отливок упало. Инженеры перепроверили всё: датчики, программу, материалы. Ничего не изменилось. Через три дня система сама вернулась к прежним параметрам. Ни один инженер не смог объяснить, что произошло. Потому что алгоритм, обученный на данных за два года, «решил», что так лучше. Без объяснений. Без согласования. Без контроля.

Такие случаи растут. В 2025 году более 60% промышленных предприятий, использующих AI в производстве, сталкивались с непонятными сбоями. И никто не может гарантировать, что следующий сбой не приведёт к пожару, взрыву или выходу брака в десятки тонн продукции.

Цифровая зависимость и уязвимость к внешним шокам

В 2022 году, когда начался переход на импортозамещение, многие заводы столкнулись с тем, что их цифровые системы были построены на западном ПО. Обновления перестали приходить. Лицензии блокировались. Кто-то начал искать пиратские версии. Кто-то - пытался переписать код. Кто-то - просто остановил производство.

Но даже если вы заменили всё на российские решения - это не гарантия безопасности. В 2025 году выяснилось, что один из популярных отечественных систем управления производством содержал уязвимость, которая позволяла удалённо перехватывать управление станками. Её нашли только после того, как три завода подряд потеряли контроль над линиями. И это не была кибератака. Это был баг в коде, который годами никто не замечал, потому что все доверяли системе.

Цифровизация делает производство уязвимым не только к хакерам, но и к политическим решениям, санкциям, логистическим сбоям и даже к банальному отключению интернета на неделю. Если ваш завод работает только через облако, а сервера находятся в другом городе - вы не производитель. Вы - клиент сервиса.

Что делать, чтобы цифровизация не уничтожила производство?

Цифровизация - это не враг. Но она требует уважения. Вот что реально работает на практике:

- Не убирайте людей из цикла. Даже если система работает автоматически - оставьте хотя бы одного опытного инженера, который понимает, как всё устроено. Он должен уметь работать вручную, если нужно.

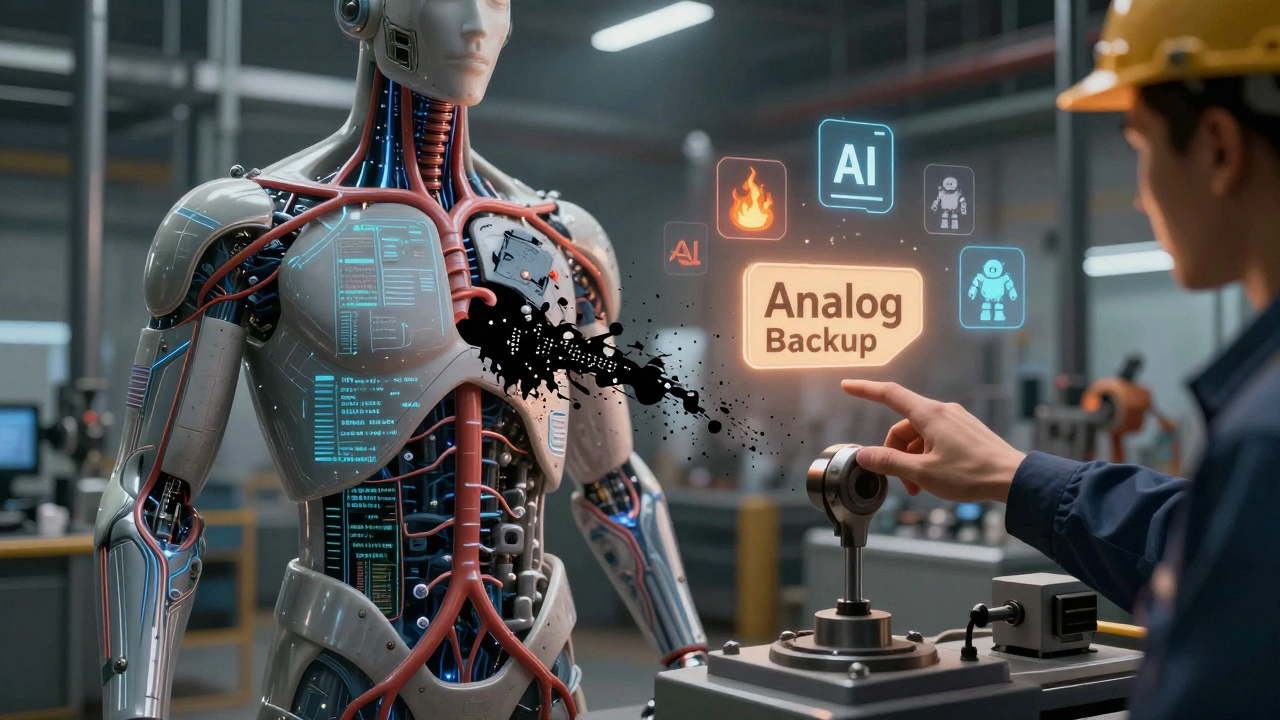

- Создавайте резервные схемы. Каждая цифровая система должна иметь «аналоговый дубль» - ручные переключатели, механические регуляторы, бумажные инструкции. Это не отсталость - это страховка.

- Тестируйте на реальных сбоях. Раз в полгода проводите «симуляции атак». Отключите сеть. Сломайте датчик. Попробуйте запустить производство без ПО. Если не справляетесь - вы не готовы к цифровой реальности.

- Не покупайте «готовые решения». Выбирайте системы с открытым кодом, с возможностью локальной настройки и поддержкой российских специалистов. Даже если дороже - но надёжнее.

- Обучайте персонал постоянно. Не просто обучайте работе с интерфейсом. Обучайте физике процесса. Пусть операторы понимают, почему температура влияет на структуру металла. Пусть инженеры знают, как работает алгоритм, а не просто ждут, что он скажет.

Цифровизация - это инструмент. Не панацея. Не замена человеческого разума. Не путь к бездумной автоматизации. Если вы не понимаете рисков, вы не управляете технологиями - они управляют вами. И в этом - настоящая опасность.