Производственные процессы: простой путь к более быстрому и качественному заводскому делу

Если вы когда‑нибудь задумывались, почему одни фабрики успевают выпускать продукцию в два раза быстрее, а другие всё время «заправляются» на полпути, ответ кроется в том, как построены их производственные процессы. Давайте разберём, какие шаги нужны, чтобы завод работал без тормозов, и какие инструменты помогут держать качество на уровне.

Три ключевых этапа производства

Большинство предприятий делят работу на три основные части: подготовка, изготовление и контроль качества. На подготовительном этапе собирают чертежи, планируют закупки и настраивают оборудование. Здесь важно избегать «бутылочных горлышек»: если материал не придёт вовремя, всё производство замёрзнет. Простой совет – вести электронный журнал поставок и ставить напоминания за день‑два до срока.

На этапе изготовления происходит реальная работа машин и людей. Сейчас почти любой завод использует хотя бы одну автоматизированную линию. Если у вас ещё нет роботов, начните с внедрения CNC‑станков или программируемых контроллеров, которые минимум раз в час проверяют параметры режущих инструментов. Это снижает просто‑й простой и уменьшает брак.

Контроль качества – последний, но, по мнению большинства, самый важный шаг. Здесь проверяют, что готовый продукт соответствует требованиям. Самый простой способ – установить контрольные точки в начале, середине и конце линии. Если отклонение обнаружено, сразу останавливайте технологию и исправляйте причину, а не ждите, пока весь пакет окажется бракованным.

Автономные системы и контроль качества

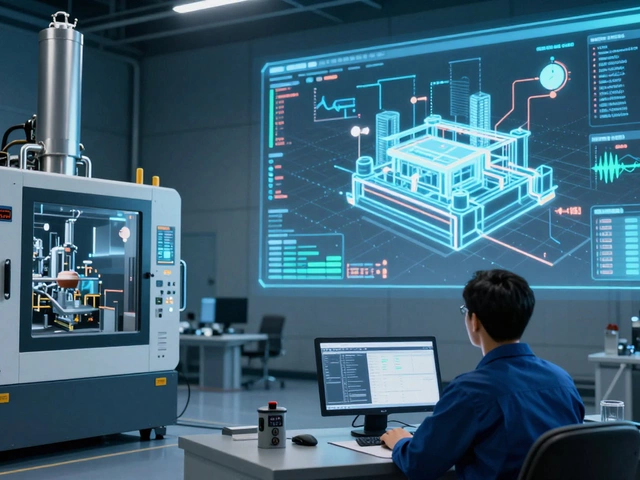

В современных заводах всё чаще появляются «умные» системы, которые сами собирают данные о работе станков, температуре, вибрации и т.д. Эти сенсоры подключаются к облачному сервису, где алгоритмы уже предсказывают, когда потребуется обслуживание. Такой подход экономит до 30 % времени на профилактику и почти исключает неожиданную поломку.

Для контроля качества лучше использовать визуальное распознавание с помощью камер и ИИ. Камеры фиксируют каждый готовый элемент, сравнивают его с эталоном и сразу выдают сигнал, если есть дефекты. Это уменьшает количество ручных проверок и ускоряет выпуск продукции.

Если хотите быстро внедрить улучшения, начните с небольшого пилотного проекта: выберите одну линию, установите датчики и 2‑3 контрольные точки. После получения первых результатов расширяйте систему на остальные цехи. Главное – фиксировать результаты, чтобы видеть, где экономия времени и снижение брака действительно произошли.

Помните, что любые изменения работают только тогда, когда о них знают все сотрудники. Регулярные короткие брифинги после каждой смены помогут укрепить культуру постоянного улучшения и быстро реагировать на отклонения.

Подводя итог: правильная разбивка на подготовку, изготовление и контроль, плюс внедрение простых датчиков и автоматических проверок – это минимум, который уже сегодня может вывести ваш завод на новый уровень. Попробуйте, измерьте результат, и дальше уже только масштабировать успех.

Что включает в себя управление качеством в машиностроении

Управление качеством в машиностроении - это не проверка готовых изделий, а система, охватывающая все этапы производства: от проектирования до отгрузки. Включает стандарты ISO, контроль параметров, цифровые технологии и культуру ответственности.

Схемы автоматизации на заводах: Виды и особенности

Автоматизация на заводах играет ключевую роль в повышении эффективности и снижении ошибок в производственных процессах. Существует несколько популярных схем автоматизации, каждая из которых имеет свои особенности и область применения. В статье подробно рассматриваются управляемые программы, PLC-системы, роботизацию и SCADA-системы. Эти знания помогут выбрать оптимальную схему для конкретных нужд производства.