Представьте завод, где ни один человек не подходит к станку, чтобы настроить его. Ни один оператор не держит гаечный ключ. Ни один рабочий не таскает детали с конвейера. Всё делают машины. Они сами узнают, что нужно сделать, выбирают инструмент, включают двигатель, проверяют качество и отправляют готовую деталь дальше. Это не сценарий из фильма. Это уже реальность на многих заводах России и мира. Такой подход называется производством промышленной автоматизации.

Что на самом деле значит «промышленная автоматизация»?

Это не просто установка роботов. Это целая система - от датчиков на станках до программ, которые управляют всем заводом. Промышленная автоматизация - это когда машины, компьютеры и программы работают вместе, чтобы выполнять задачи, которые раньше делали люди. Это может быть сборка автомобиля, упаковка бутылок, контроль температуры в печи или проверка качества сварного шва. Главное - система работает без постоянного участия человека.

Раньше оператор включал станок, ждал, пока деталь обработается, проверял её размеры линейкой, и если всё в порядке - отправлял дальше. Сейчас датчики измеряют размеры за доли секунды, сравнивают с эталоном в программе, и если есть отклонение - автоматически останавливают линию или корректируют настройки. Никто не смотрит. Никто не вмешивается. Машина сама решает, что делать.

Как это работает на практике?

Возьмём типичный пример: сборка электродвигателей. Раньше это делали 15 человек: кто-то крепил ротор, кто-то монтировал подшипники, кто-то проверял балансировку. Каждый этап требовал времени, внимания и точности. Ошибки были неизбежны.

Сейчас на этом же заводе стоит автоматизированная линия. Роботы-манипуляторы берут детали из контейнеров, подносят их к месту сборки, закручивают болты с точностью до 0,01 Нм. Камеры проверяют, не перекошена ли деталь. Датчики измеряют усилие при затяжке. Если болт закручен слабо - система сама перезатягивает его. Если деталь бракованная - она отклоняется в сторону, и на экране оператора вспыхивает предупреждение: «Брак на участке 3, деталь №45721».

Это не фантастика. Такие линии есть на заводах «Ростеха», «Газпрома», «Росатома» и многих частных компаниях. Они работают 24 часа в сутки, не устают, не болеют, не требуют перерывов. И главное - ошибаются в 10 раз реже, чем человек.

Из чего состоит промышленная автоматизация?

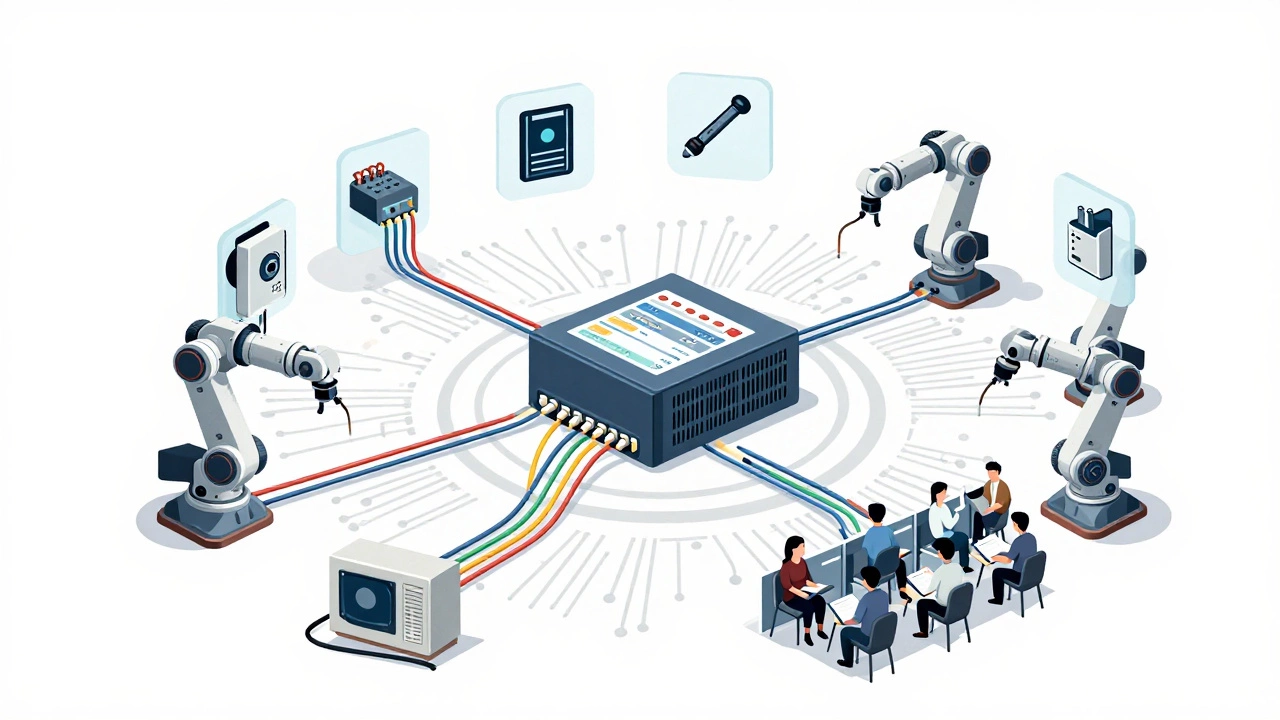

Это не один гаджет. Это целая экосистема. Вот основные компоненты:

- Датчики - они «чувствуют» температуру, давление, вибрацию, положение детали. Без них автоматизация слепа.

- Программное обеспечение - «мозг» системы. Он получает данные с датчиков, принимает решения, отправляет команды. Чаще всего это системы типа SCADA, PLC или MES.

- Роботы и исполнительные механизмы - руки и ноги системы. Они двигаются, сваривают, поднимают, кладут.

- Сети и коммуникации - провода, Wi-Fi, оптоволокно, которые связывают всё воедино. Без связи - это просто отдельные машины, а не система.

- Контроллеры (PLC) - маленькие компьютеры, которые стоят прямо на станке. Они получают сигналы от датчиков и сразу отдают команду: «включить мотор», «остановить ленту», «подать смазку».

Всё это работает как оркестр. Датчики - скрипки, контроллеры - дирижёр, роботы - исполнители. Если один инструмент не играет - вся симфония сбивается.

Зачем это нужно заводам?

Почему компании вкладываются миллионы в автоматизацию? Не потому что «это модно». Есть конкретные причины:

- Снижение ошибок - автоматические системы делают одно и то же с одинаковой точностью. Ошибки сокращаются на 70-90%.

- Увеличение скорости - автоматизированная линия работает в 2-5 раз быстрее, чем ручная.

- Снижение затрат на труд - хотя роботы дорогие, они работают без зарплаты, отпусков и больничных. Через 2-4 года они окупаются.

- Повышение безопасности - если на линии опасные процессы (высокая температура, токсичные вещества, тяжёлые грузы), автоматизация убирает человека из зоны риска.

- Гибкость - современные системы можно перенастроить за час, чтобы производить другой продукт. Раньше на это уходили недели.

В 2024 году в России средний срок окупаемости автоматизированной линии составил 3,2 года. В 2018 году - 5,8. Это значит, что технологии стали дешевле, а выгоды - выше.

Кто использует промышленную автоматизацию в России?

Это не только крупные заводы. Автоматизация есть везде, где важны качество, скорость и безопасность:

- Автомобильные заводы - «АвтоВАЗ», «ГАЗ», «КамАЗ»: роботы сваривают кузова, красят, собирают двигатели.

- Нефтегазовая отрасль - автоматические системы контролируют давление в трубопроводах, предотвращают утечки, управляют насосами.

- Пищевая промышленность - упаковка молока, сортировка яиц, контроль срока годности - всё автоматически.

- Фармацевтика - производство таблеток и инъекций требует стерильности. Человек здесь - источник загрязнения. Поэтому всё делают роботы в чистых зонах.

- Металлургия - автоматические печи, краны-манипуляторы, системы контроля химического состава стали.

Даже небольшие предприятия в Твери, Калуге или Челябинске теперь устанавливают «умные» станки с простыми интерфейсами - чтобы не нанимать дорогих наладчиков каждый раз, когда нужно поменять продукцию.

Чего не хватает российским заводам?

Автоматизация есть, но не везде. По данным Росстата, в 2025 году только 37% российских заводов имеют хотя бы частично автоматизированные линии. В Германии - 72%. В Китае - 81%.

Почему так мало? Три главные причины:

- Старое оборудование - многие станки в России - советские или 90-х годов. Их нельзя просто «обновить программой». Нужно менять целиком.

- Недостаток кадров - мало инженеров, которые умеют не только ремонтировать станки, но и программировать их. В 2024 году в России не хватало более 80 тысяч специалистов по промышленной автоматизации.

- Страх перед изменениями - руководители боятся: «А вдруг система сломается? А вдруг роботы заменят людей?». Но на практике автоматизация не убивает рабочие места - она их меняет. Люди перестают быть «ручками», становятся «надзирателями» и «аналитиками».

Вот пример: на заводе в Тольятти после автоматизации уволили 20 человек. Но наняли 15 программистов, 8 техников по обслуживанию роботов и 5 инженеров по анализу данных. Общее число рабочих сократилось, но зарплаты выросли. Люди перешли от физического труда к управлению технологиями.

Что будет дальше?

Будущее - за «умными заводами». Это когда система не просто выполняет команды, а учится. Когда датчики замечают, что вибрация в станке стала выше - и автоматически предсказывают, что через 72 часа подшипник выйдет из строя. Когда программа сама подбирает оптимальные параметры обработки, исходя из температуры в цехе, влажности и качества металла.

Такие заводы уже есть. В Казани на заводе «КамАЗ» используют искусственный интеллект для прогнозирования поломок. В Саратове - системы, которые сами оптимизируют энергопотребление. В 2025 году 60% новых закупок оборудования в России - это «умные» машины с встроенной аналитикой.

Автоматизация - это не про замену человека. Это про освобождение человека от рутины. Про то, чтобы инженер мог заниматься улучшением процессов, а не просто следить, чтобы не сломался станок. Про то, чтобы производство стало точнее, безопаснее и умнее.

Если вы работаете на заводе - это не конец вашей работы. Это начало новой. Той, где вы не просто включаете кнопку. Вы управляете технологией. И это - будущее.

Как начать с малого?

Не обязательно сразу покупать роботов за 10 миллионов. Начать можно с одного датчика и одного контроллера. Например:

- Установите датчик температуры на печь - и подключите его к экрану. Теперь вы видите, когда она перегревается, даже не заходя в цех.

- Подключите станок к сети - чтобы он сам отправлял отчёт о производительности.

- Замените ручной замер линейкой на цифровой измеритель - точность вырастет в 10 раз.

Это не «автоматизация» в полном смысле. Но это - первый шаг. И он стоит меньше, чем зарплата одного рабочего за месяц.