Если вы работаете на заводе, где делают детали для тракторов, самолетов или станков, вы знаете: один бракованный болт может остановить всю линию. Управление качеством в машиностроении - это не просто проверка готовых изделий. Это целая система, которая начинается с чертежа и заканчивается доставкой клиенту. И если вы думаете, что это про то, чтобы «посмотреть, всё ли в порядке», вы ошибаетесь.

Что такое управление качеством на самом деле?

Управление качеством - это не отдел, который сидит и проверяет детали. Это культура, встроенная в каждый этап производства. Это когда инженер на этапе проектирования учитывает, как будет собираться деталь, а не просто рисует её красиво. Это когда оператор станка знает, что если его настройка сдвинется на 0,01 мм, через 50 деталей всё пойдёт не так. Это когда логист не просто грузит коробки, а проверяет, не повреждены ли упаковки после перевозки.

В машиностроении качество - это не «хорошо» или «плохо». Это точность. Это повторяемость. Это соответствие спецификации. Даже если деталь выглядит идеально, если её размеры не входят в допуск ±0,02 мм - она брак. И это не просто потеря денег. Это риск поломки оборудования, аварии, потери репутации.

Основные компоненты системы управления качеством

Система управления качеством в машиностроении - это как автомобиль: если сломается одна деталь, машина не поедет. Вот что в неё входит:

- Планирование качества - на этапе разработки продукта определяют, какие параметры критичны, какие нормы нужно соблюдать, какие методы контроля применить. Это не делается «в последнюю минуту».

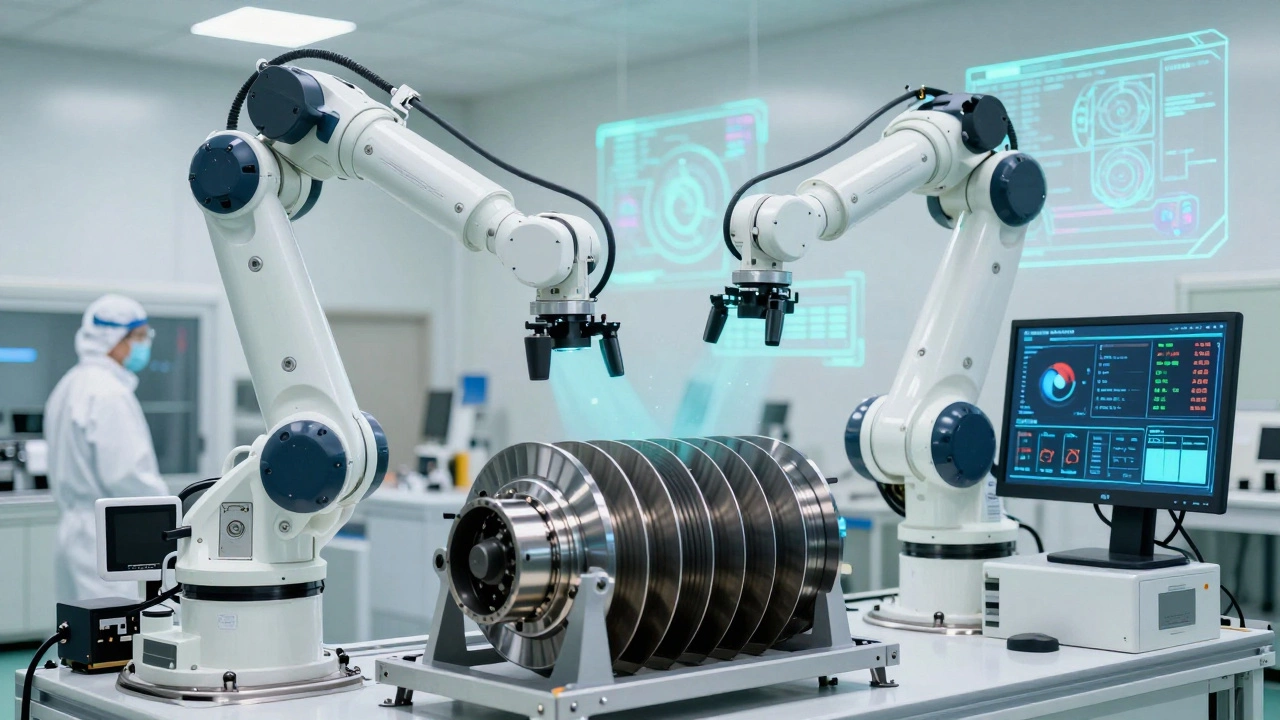

- Контроль качества - проверка на каждом этапе: входной контроль материалов, контроль при обработке, финальная проверка. Используются штангенциркули, микрометры, координатно-измерительные машины (КИМ), лазерные сканеры. Всё это не просто «померить», а зафиксировать и сохранить данные.

- Обеспечение качества - это процессы, которые предотвращают ошибки. Например, автоматическая блокировка станка, если инструмент изношен. Или система, которая не даёт собрать деталь, если не все крепления затянуты.

- Улучшение качества - постоянный анализ: почему брак возник? Где чаще всего ошибки? Что можно изменить? Здесь работают методы Six Sigma, 5 Why, PDCA. Не просто «поправили», а поняли причину и убрали её.

В крупных предприятиях Самары, например, на заводах, производящих детали для «КамАЗа» или «Ростеха», каждая партия материалов сопровождается сертификатом соответствия. Никто не берёт сталь без паспорта материала. Потому что в машиностроении «на глаз» - это не вариант.

Стандарты, которые реально работают

В России и за рубежом есть стандарты, которые не просто «на бумаге». Они обязательны для поставщиков оборонной промышленности, авиации, транспорта. Главный из них - ISO 9001. Но это не просто сертификат, который висит на стене. Это документированная система, где каждый шаг зафиксирован: кто что делает, когда, как и почему.

Есть и более специфичные стандарты:

- AS9100 - для аэрокосмической отрасли. Там даже пыль на детали может быть поводом для отказа.

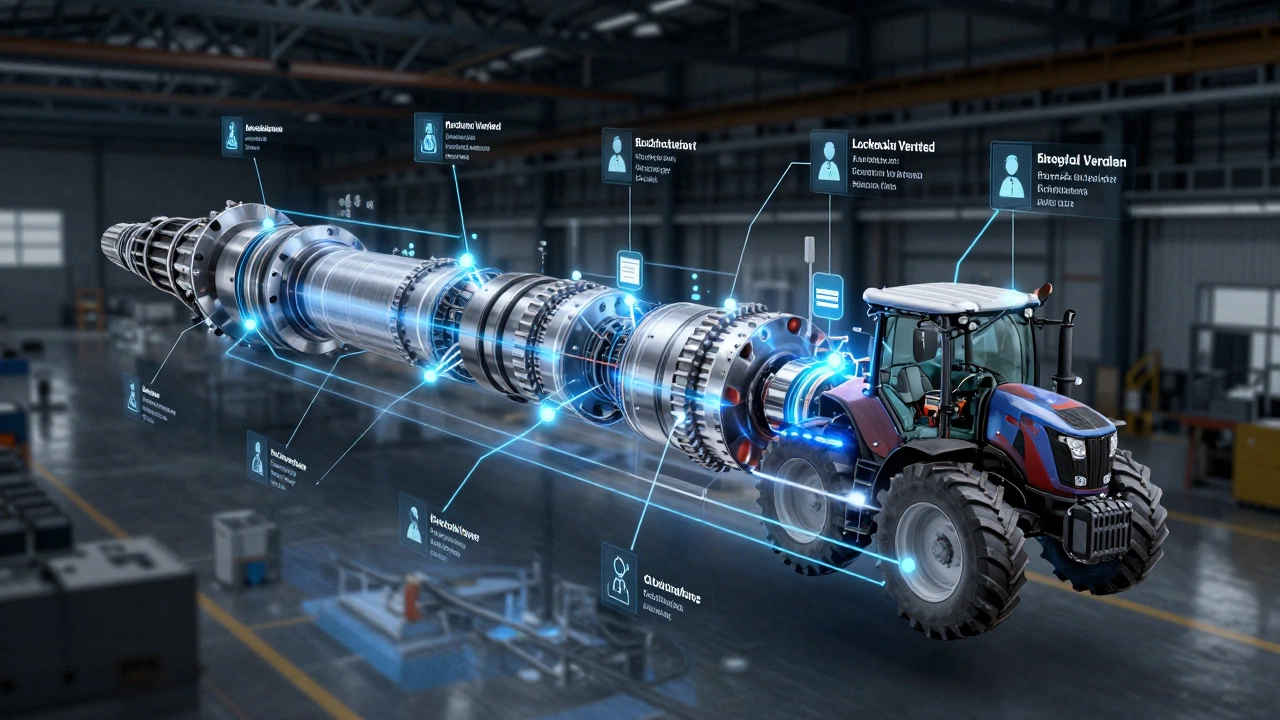

- ISO/TS 16949 - для автопрома. Требует полной прослеживаемости каждой детали - от слитка до сборки.

- GOST R ИСО 9001 - российская версия, которая применяется в государственных закупках.

Компании, которые не внедряют эти стандарты, не могут работать с крупными заказчиками. Даже если они делают качественные детали - без документации их не примут. Это не бюрократия. Это гарантия, что вы получите то, что заказали - и что это будет работать.

Как технологии меняют управление качеством

Десять лет назад контроль качества был ручным: оператор с линейкой, блокнот, ручка. Сегодня всё иначе.

На заводах Самары и Тольятти уже используют:

- Системы MES - они отслеживают каждую деталь от заготовки до упаковки. Если деталь с браком - система сразу выдаёт сигнал, и линия останавливается.

- AI-анализ изображений - камеры с искусственным интеллектом проверяют поверхности деталей на трещины, царапины, неровности. Точность - до 99,8%.

- Цифровые двойники - перед тем как запустить линию, моделируют процесс в программе. Прогнозируют, где могут быть отклонения, и корректируют до начала производства.

- Блокчейн для прослеживаемости - особенно в оборонке. Каждая деталь имеет уникальный цифровой след: кто изготовил, когда, какие параметры были, какие испытания прошла.

Это не фантастика. Это уже сегодня. И те, кто не переходит на цифровые системы, теряют конкурентоспособность. Не потому что «надо», а потому что заказчики требуют прозрачности и надёжности.

Что происходит, когда качество падает?

В 2023 году один завод в Татарстане поставил партию подшипников для танков. Размеры были в допуске - но материал не прошёл проверку на усталостную прочность. Через три месяца три танка вышли из строя. Расследование показало: поставщик не проверял химсостав стали. Просто «поверил» паспорту.

Последствия:

- Стоимость возврата и замены - 87 млн рублей.

- Потеря контракта на 3 года.

- Репутационный ущерб - десятки компаний перестали работать с этим поставщиком.

Один пропущенный тест - и вся цепочка рушится. Это не абстракция. Это реальность машиностроения.

Как начать внедрять управление качеством?

Если вы владелец небольшого цеха, не нужно сразу браться за ISO 9001. Начните с простого:

- Запишите все этапы производства - от приёма сырья до отгрузки.

- Определите 3-5 критических параметров - те, от которых зависит работоспособность изделия.

- Установите контрольные точки: после каждой операции - проверка.

- Ведите журнал брака: не просто «сломалось», а «почему сломалось».

- Обучайте персонал: не «делайте так», а «почему именно так».

Не нужно быть гением. Нужно быть последовательным. Многие малые предприятия в Самаре, которые начали с этого, за два года увеличили долю заказов на 40%. Потому что клиенты ценят надёжность больше, чем низкую цену.

Почему управление качеством - это не расходы, а инвестиции

Многие думают: «Это дорого - станки, сертификации, обучение». Но посчитайте иначе:

- Стоимость переделки одной детали - в 5-10 раз выше, чем её правильное изготовление.

- Стоимость потери клиента - в 20 раз выше, чем удержание.

- Стоимость аварии из-за брака - несопоставима с любыми затратами на контроль.

В машиностроении качество - это не «дополнительная опция». Это основа выживания. Те, кто его игнорирует, не уходят в банкротство - они просто перестают существовать в отрасли. Потому что клиенты не покупают «дешёвые детали». Они покупают уверенность.