Цифровой двойник: зачем нужен и как внедрить в производство потенциометров

Когда речь заходит о новых моделях потенциометров, первый вопрос обычно: «Сколько времени и денег уйдёт на прототипы?» Цифровой двойник отвечает на этот вопрос сразу – он позволяет проверять дизайн, параметры и даже предсказывать износ, пока вы ещё держите только чертёж в руках.

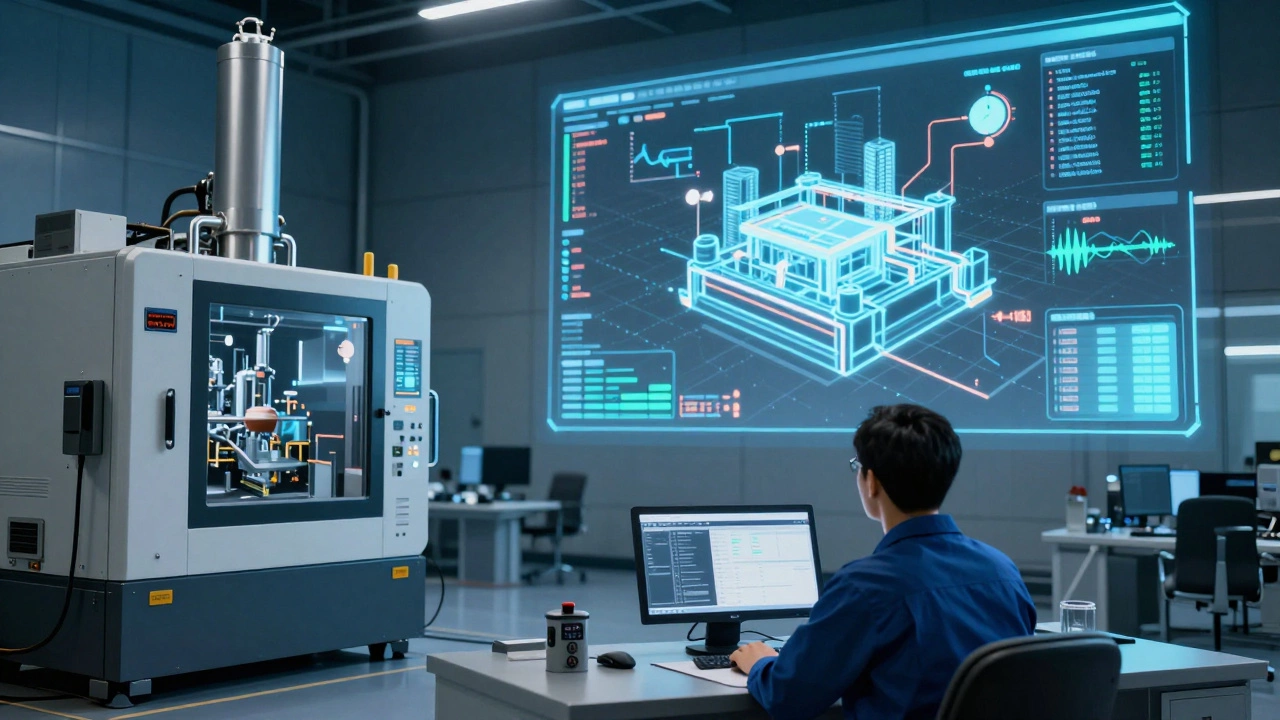

По‑простому, цифровой двойник – это точная 3‑D‑модель, снабжённая данными о поведении детали в реальных условиях. Она «живет» в программном окружении, где вы можете менять сопротивление, температуру, вибрацию и сразу видеть, как отреагирует ваш потенциометр. Всё это происходит без заводского цеха, без потери материалов.

Как создать цифровой двойник для потенциометра

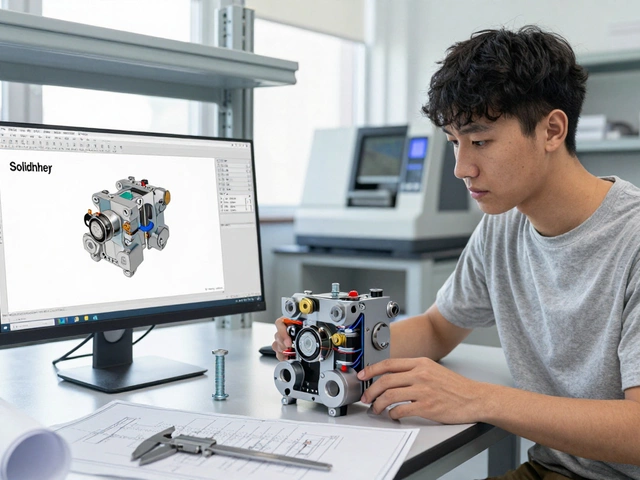

Первый шаг – собрать полные CAD‑чертежи и спецификации. Если у вас уже есть 3‑D‑модель, её импортируют в симулятор (например, ANSYS или COMSOL). Далее привязываете физические свойства: материал корпуса, тип подвижного контакта, диапазон сопротивления. Не забудьте про электро‑механические особенности, такие как крутящий момент и микродвижения.

Третий пункт – соединить модель с реальными датчиками. На практике это выглядит так: берёте один готовый образец, измеряете его отклик в разных условиях и «обучаете» модель. После этого цифровой двойник способен предсказывать, как будет вести себя любой будущий экземпляр, даже если вы измените форму или материал.

Плюсы цифрового двойника в реальном бизнесе

1. Сокращение расходов. Вы экономите на сырье, потому что каждый прототип уже проверен в виртуале. 2. Ускорение вывода на рынок. Вместо месяцев испытаний получаете результаты за часы. 3. Повышение качества. Симуляция выявляет потенциальные дефекты, которые в реальном изделии могут стать дорогими гарантийными случаями.

К примеру, одна российская компания, производящая потенциометры для автомобильных систем, внедрила цифровой двойник и сократила цикл разработки с 12 до 4 месяцев. При этом уровень брака на линии упал на 30 %.

Если вы только думаете, с чего начать, совет простой: возьмите один‑два популярных CAD‑инструмента, скачайте бесплатный модуль симуляции и подключите к нему данные с измерительных приборов. Даже базовая модель уже даст представление о том, какие параметры стоит откорректировать.

И помните, цифровой двойник – это не отдельный проект, а часть общей стратегии цифровизации. Он отлично сочетается с IoT‑датчиками, системой мониторинга и аналитикой. Вместе они образуют «умный завод», где каждый потенциометр контролируется от идеи до эксплуатации.

Готовы попробовать? Начните с небольшого эксперимента: модельируйте один тип потенциометра, проверьте результаты и сравните их с реальными измерениями. Если разница небольшая, вы уже ближе к полной виртуализации производства.

В конечном итоге цифровой двойник помогает принимать решения быстрее, экономить ресурсами и создавать более надёжные изделия. А это то, что нужно любому бизнесу, стремящемуся идти в ногу с технологическим прогрессом.

Что такое цифровой двойник и зачем он нужен на производстве

Цифровой двойник - это живая виртуальная копия оборудования, которая помогает предсказывать поломки, снижать брак и ускорять запуск продукции. Уже применяется на заводах в Самаре, Казани и Туле. Это не будущее - это сегодня.

Что такое 3D-моделирование в машиностроении и зачем оно нужно?

3D-моделирование в машиностроении - это основа современного проектирования. Оно заменяет чертежи на цифровые двойники, сокращает время разработки и снижает ошибки. Узнайте, как это работает, какие программы используются и почему без этого уже невозможно конкурировать.

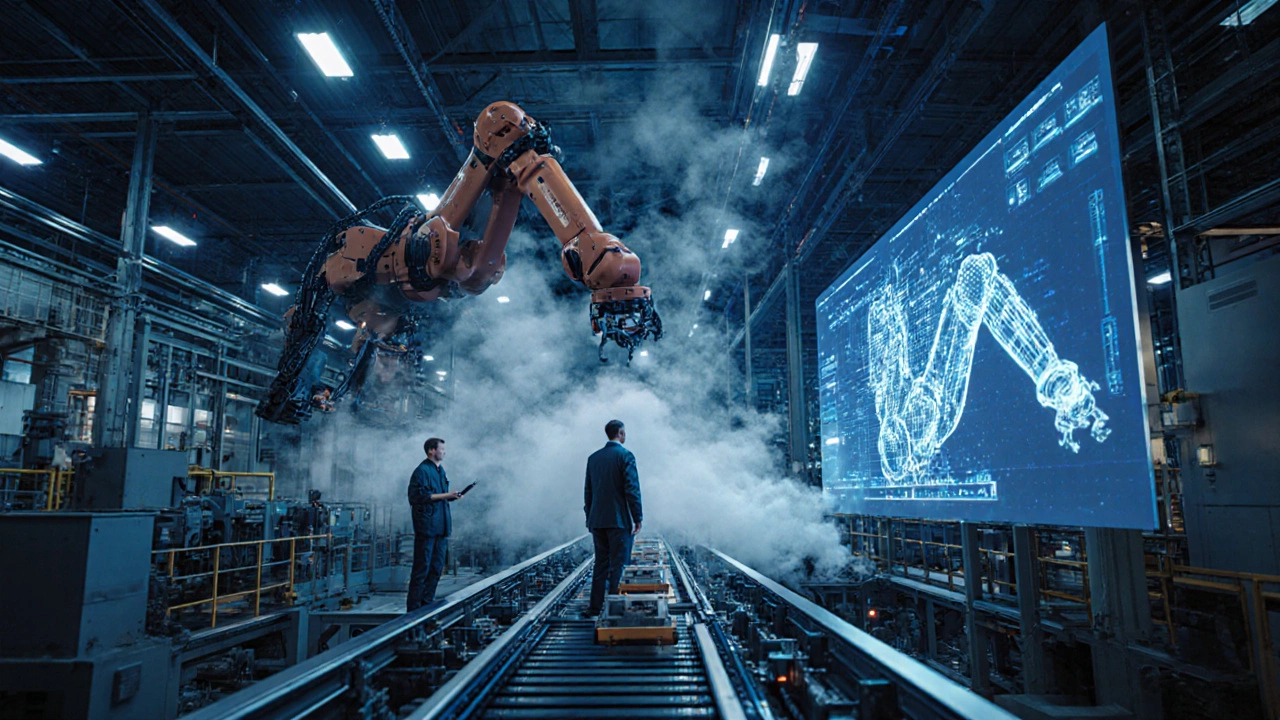

Какие технологии используются в производстве сегодня

В 2025 году производство меняется: роботы с ИИ, цифровые двойники и IoT-датчики работают вместе, снижая брак, увеличивая гибкость и сокращая затраты. Это уже не будущее - это текущая реальность.

Какие новые технологии заменяют традиционные методы в машиностроении?

Обзор самых актуальных технологий, заменяющих традиционные методы в машиностроении: аддитивные процессы, цифровой двойник, IoT, AI и другие. Практические примеры, сравнение и чек‑лист внедрения.

Что такое моделирование простыми словами: виды и примеры из реальной жизни

Понятное объяснение, что такое моделирование, виды и живые примеры. Пошаговая схема, чек-лист, ошибки, таблица инструментов. Подходит новичкам и менеджерам.