Вы когда-нибудь задумывались, почему сегодня один и тот же завод может выпускать в два раза больше товаров, чем пять лет назад - при тех же людях, тех же станках и тех же площадях? Ответ прост: технологии изменили саму суть производства. Это не просто новые машины. Это - совершенно другой способ думать о том, как делают вещи.

Умные фабрики вместо ручного контроля

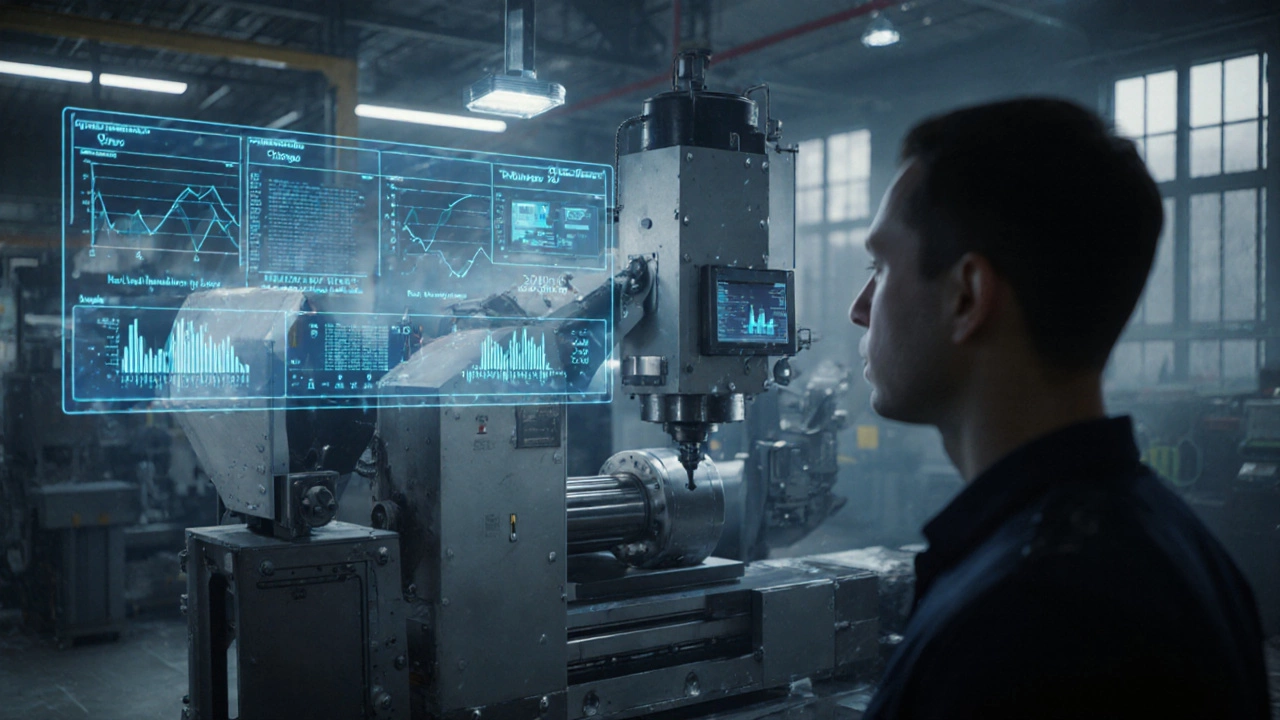

Раньше на производстве всё проверяли вручную: размер детали, цвет покрытия, звук работы станка. Один человек с линейкой и микрометром - и всё. Сегодня такого уже нет. На заводах в Самаре, Казани и Туле установлены датчики, которые каждые 0,1 секунды фиксируют температуру, вибрацию, давление и даже микроскопические отклонения в форме детали. Эти данные сразу попадают в систему, которая сравнивает их с эталоном. Если что-то не так - станок останавливается сам, без участия оператора. Это не фантастика. Это стандарт на заводах, которые внедрили индустрию 4.0.

Компания «КамАЗ», например, сократила брак на линии сборки коробок передач на 68% за 18 месяцев после установки таких систем. Не потому что люди стали аккуратнее, а потому что система увидела проблему до того, как она стала браком.

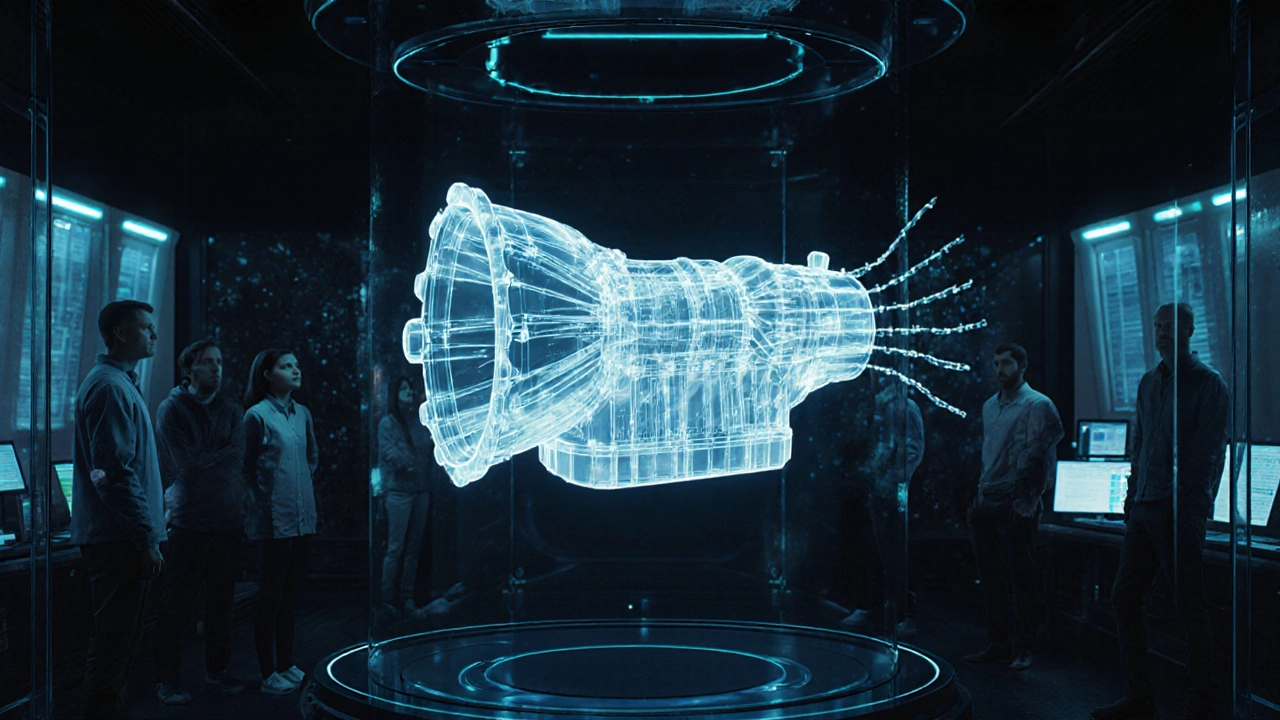

Цифровые двойники: тестирование без реальных затрат

Представьте, что вы хотите запустить новую модель автомобиля. Раньше нужно было сделать десятки прототипов, собрать их, испытать, сломать, переделать - и только потом начать серийное производство. Это стоило миллионы и занимало годы.

Сейчас всё проще. Инженеры создают цифровой двойник - точную виртуальную копию изделия. В ней можно смоделировать удары, перегрев, нагрузки, даже погодные условия. Всё это происходит в компьютере. За неделю. Без единого куска металла. Когда цифровой двойник прошёл все тесты - только тогда начинают делать физическую версию. И она почти всегда работает с первого раза.

Такой подход сократил время вывода нового продукта на рынок у «Ростсельмаша» на 40%. Это не просто экономия времени - это возможность быстрее реагировать на спрос, а не отставать от него.

Роботы не заменяют людей - они делают их сильнее

Многие думают, что роботы убирают рабочие места. На деле - они убирают тяжёлую, монотонную и опасную работу. Роботы поднимают тяжести, работают в условиях высокой температуры, вредных выбросов, в узких пространствах. Люди же теперь контролируют эти роботы, следят за их состоянием, настраивают программы, анализируют данные.

На заводе «Алмаз-Антей» в Самаре роботы-манипуляторы теперь собирают детали ракетных двигателей. Раньше это делали инженеры в защитных костюмах - по 8 часов в день, с перерывами на отдых. Сейчас один оператор управляет тремя роботами, а его задача - следить за качеством, а не за мышечной выносливостью. Результат: производительность выросла на 52%, а число травм снизилось до нуля.

Искусственный интеллект предсказывает поломки

Сломался станок - остановилась линия - потеряли день. Это было нормой. Сейчас - уже не так.

Системы на базе искусственного интеллекта анализируют данные с датчиков - вибрацию, шум, потребление энергии, температуру подшипников - и предсказывают, когда именно произойдёт поломка. Не «возможно», а «завтра в 3:17 утра». И тогда техник приходит не после сбоя, а до него. Заменяет подшипник, чистит систему охлаждения, обновляет программу - и линия работает без остановок.

На заводе по производству трансмиссий в Тольятти такие системы сократили простои на 74%. Это значит - на 120 часов в месяц больше производства. Без дополнительных рабочих, без новых станков - только за счёт данных.

Логистика стала прозрачной

Вы когда-нибудь ждали запчасть, которая «в пути уже две недели»? На старых заводах - это было нормой. Склады не знали, где что лежит. Доставки опаздывали. Производство стояло.

Сейчас всё отслеживается в реальном времени. RFID-метки на каждом ящике, датчики на грузовиках, интеграция с системами управления складом - и вы видите, где деталь находится прямо сейчас. Система сама предупреждает: «Запчасть на складе в Челябинске, но её нужно привезти в Самару - иначе линия остановится через 14 часов». И тогда логистика сдвигает приоритеты, перенаправляет груз - и производство не останавливается.

Такой подход у «ВАЗ» снизил время простоя из-за отсутствия запчастей на 61% за год.

Гибкость: один станок - тысячи вариантов

Раньше: один станок - одна деталь. Нужно другую - менять оснастку, перенастраивать, ждать. Это занимало часы. А если заказов мало - станок простаивал.

Сейчас - станки с ЧПУ, управляемые программами, могут за 15 минут переключиться с производства шестерёнок на детали для медицинского оборудования. Благодаря цифровым инструкциям, загрузке новых программ через облако, и автоматической калибровке. Это называется гибкое производство.

Небольшой завод в Красноярске, который раньше делал только детали для сельхозтехники, теперь производит и запчасти для космических спутников - просто сменив программу. И при этом не нанимает новых инженеров. Всё делает та же команда.

Почему это важно для России

Мы не можем конкурировать с Китаем по цене. Мы не можем выиграть у Германии по объёму. Но мы можем выиграть по качеству, скорости и гибкости - именно то, что дают цифровые технологии.

Когда завод в Самаре может за неделю переключиться с производства деталей для автобусов на детали для ветряных турбин - это не просто преимущество. Это выживание. Это возможность не просто работать, а расти, даже когда рынок меняется.

Технологии - это не про то, чтобы быть «современным». Это про то, чтобы не остаться в прошлом.

Что дальше?

Следующий шаг - полная интеграция. Когда станки, логистика, поставщики, заказчики и даже клиенты работают в одной системе. Когда вы заказываете деталь - и система сразу понимает: нужен ли материал, есть ли свободный станок, кто его должен собрать, когда приедет грузовик, и какая гарантия на эту деталь.

Это уже работает на нескольких российских заводах. И скоро - станет нормой.

Какие технологии самые важные для производства сегодня?

Самые важные - это системы с датчиками и искусственным интеллектом для предсказания поломок, цифровые двойники для тестирования продуктов и гибкие станки с ЧПУ. Они работают вместе: датчики дают данные, ИИ их анализирует, а станки меняют режим работы в реальном времени. Без одного из них система не работает так эффективно.

Нужно ли переучивать персонал для внедрения технологий?

Да, но не на программирование. Нужно учить операторов работать с интерфейсами, читать данные, понимать предупреждения системы и принимать решения на основе информации. Это не инженеры-программисты, а люди, которые знают, как работает станок - и теперь умеют управлять им с помощью экрана. Многие заводы в России уже запустили внутренние курсы по цифровой грамотности - и результаты видны через 3-4 месяца.

Сколько стоит внедрить такие технологии на малом заводе?

Не обязательно тратить миллионы. Можно начать с одного станка: установить датчики вибрации и подключить его к облачной платформе - это обойдётся в 300-500 тысяч рублей. За полгода система окупается за счёт снижения простоев и брака. Многие российские производители начинают именно с такого пилотного проекта - и потом масштабируют.

Можно ли внедрить технологии без полной автоматизации?

Конечно. Технологии не требуют полной замены оборудования. Можно оставить старые станки, но добавить к ним датчики, блоки сбора данных и программное обеспечение. Это называется «умная модернизация». В России уже есть примеры, где заводы с 1980-х годов стали эффективнее за счёт добавления цифровых компонентов - без замены всей линии.

Какие риски есть при внедрении цифровых технологий?

Основной риск - это не технический, а человеческий. Если сотрудники не понимают, зачем это нужно, или боятся, что их заменят - система не сработает. Второй риск - слабая кибербезопасность. Если хакер получит доступ к системе управления станками - он может остановить производство. Поэтому важно одновременно обучать персонал и защищать сеть.