П производственный контроль: как держать производство под контролем

Если вы задаётесь вопросом, почему иногда детали выходят из строя или сроки сдачи откладываются, ответ прост – контроль процесса слабый. На заводе каждый шаг, от закупки сырья до финального теста, влияет на итоговый продукт. Поэтому хороший контроль – это не просто проверка, а система, которая помогает увидеть проблему до того, как она станет большой поломкой.

Почему контроль важен на каждом этапе

Сначала подумайте о входных материалах. Если поставщик подсовывает металл с дефектами, никакая доработка уже не спасёт изделие. Проверка качества сырья сразу же экономит часы работы и деньги. Далее – процесс сборки. Здесь часто встречаются ошибки из‑за неверных настроек машин или человеческого фактора. Регулярные калибровки и простые чек‑листы позволяют быстро поправить отклонения. И, конечно, финальная проверка. Без неё даже самая точная сборка может украть незаметный изъян, который проявится только в полевых условиях.

Каждый из этих пунктов можно оценить с помощью метрик: процент брака, время простоя, отклонения от плана. Когда цифры под рукой, принять решение легче – либо менять поставщика, либо перенастраивать оборудование, либо обучать персонал.

Инструменты и практики, которые работают

Самый доступный инструмент – визуальный контроль. Попросите операторов отмечать любые отклонения в журнале, а потом собирать статистику. Это помогает увидеть закономерности без дорогого софта. Если хотите более точный подход, внедрите контрольные карты (Shewhart) – они показывают, когда процесс выходит за допустимые границы.

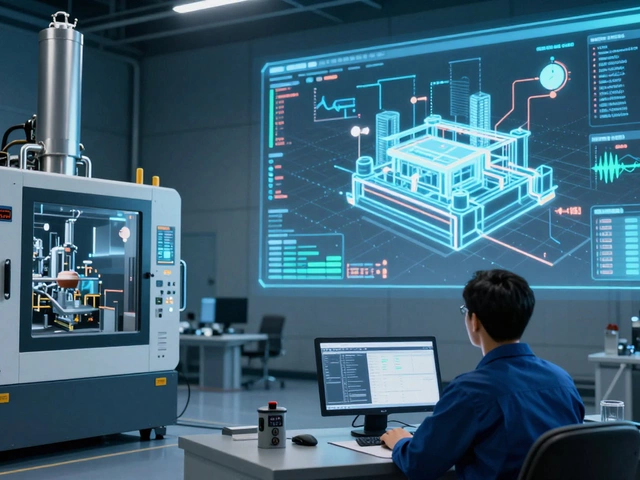

Для автоматизации стоит рассмотреть системы сбора данных (SCADA) и датчики IoT. Они в реальном времени передают параметры работы станков, и система сразу же сигнализирует, если температура или давление стали опасными. Такие «умные» решения снижают риск человеческой ошибки и позволяют реагировать быстрее.

Не забывайте про обучение персонала. Даже самая продвинутая система будет бесполезна, если операторы не понимают, как ей пользоваться. Краткие тренинги, практические сценарии и регулярные аттестации поддерживают уровень знаний на нужном высоте.

Наконец, важно вести архив всех проведённых проверок и исправлений. Когда в следующий раз возникнет похожая ситуация, вы сможете быстро обратиться к прошлым записям и повторить уже проверенный план действий. Это экономит время и делает процесс надёжным.

Подводя итог, скажу: хороший производственный контроль – это комбинация простых проверок, метрик и современных технологий. Начните с того, что уже есть под рукой: чек‑листы, визуальная проверка, небольшие журналы. Затем постепенно добавляйте датчики и программные решения. И всегда держите обучение в фокусе, ведь люди остаются главным звеном любой системы. С такой базой вы сможете снизить брак, ускорить выпуск продукции и, главное, почувствовать уверенность в том, что ваш завод работает так, как задумывали.

Три типа контроля в управлении качеством: зачем они нужны в машиностроении

В статье подробно разбираются три типа контроля, которые применяются для поддержания и повышения качества в машиностроении. Поясняется, как каждый из них работает на практике и почему без них не обойтись на предприятиях. Обсуждаются плюсы и подводные камни каждого типа контроля, а ещё — реальные советы по их внедрению. Для примера приводятся конкретные ситуации из заводской жизни. Материал рассчитан на инженеров, контролеров, а также владельцев производств, которые хотят снизить брак и улучшить репутацию компании.