Финальный контроль: как гарантировать качество продукции

Вы выпустили деталь, проверили её на каждом этапе, а теперь настал момент финального контроля. Это не просто формальность – это последний барьер между вашим заводом и клиентом. Если он пройден плохо, вы получаете возвраты, теряете репутацию и деньги. Поэтому важно знать, как правильно организовать этот процесс.

Что включает финальный контроль

Финальный контроль состоит из нескольких частей:

- Визуальная проверка. Смотрите на поверхность, цвет, наличие дефектов. Даже небольшая царапина может стать причиной отказа.

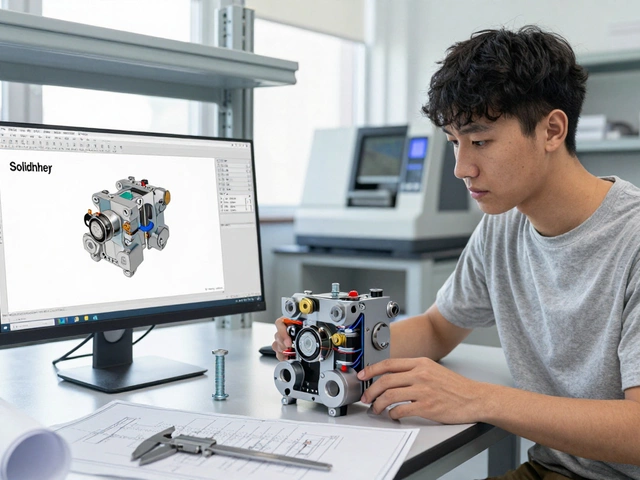

- Измерения. При помощи калибровочных приборов (штангенциркуль, микрометр) проверяйте размеры. Здесь важна точность – отклонения больше 0,1 мм обычно недопустимы.

- Функциональное тестирование. Если деталь участвует в движении, запустите её. Убедитесь, что сила, скорость и звук соответствуют норме.

- Документальная проверка. Сравните результаты с технологической картой, чертежами и стандартами ISO.

Каждый пункт должен быть прописан в инструкциях, а ответственные сотрудники – обучены. В наших постах о контроле качества мы часто упоминаем, что отсутствие единой схемы приводит к браку и задержкам.

Практические шаги для эффективного контроля

1. Подготовьте чек‑лист. Список пунктов, которые нужно проверить, помогает не упустить детали. Делайте чек‑лист в цифровом виде – так легко отслеживать, кто и когда проверял.

2. Определите критерии приемки. Укажите, какие отклонения допустимы, а какие – нет. Критерии должны соответствовать требованиям заказчика и внутренним стандартам.

3. Назначьте ответственного. Один человек отвечает за окончательную подпись. Это упрощает аудит и позволяет быстро найти виновного, если что‑то пошло не так.

4. Ведите протокол. Записывайте результаты, дату, время и используемое оборудование. Протокол нужен для анализа причин брака и для подтверждения качества перед клиентом.

5. Проводите обучение регулярно. Технологии меняются, инструменты обновляются. Работники должны знать, как пользоваться новыми датчиками, программами анализа и т.д.

6. Используйте статистику. Сбор данных о количестве отклонений помогает выявить узкие места. Например, если 30 % всех проблем связаны с калибровкой, сосредоточьтесь на обслуживании измерительных приборов.

7. Обратная связь. После завершения контроля расскажите команде, что пошло хорошо и где стоит улучшиться. Это повышает мотивированность и снижает количество повторных ошибок.

Финальный контроль – это не только проверка, но и возможность улучшить процесс. Если вы видите, что одна и та же ошибка появляется регулярно, это сигнал к пересмотру технологической карты или к замене оборудования.

Помните, что хороший финальный контроль сокращает время на доработку, уменьшает расходы на брак и повышает удовлетворённость клиентов. Внедряйте простые чек‑листы, обучайте персонал и следите за результатами – и ваш завод будет работать без потери качества.

Три типа контроля в управлении качеством: зачем они нужны в машиностроении

В статье подробно разбираются три типа контроля, которые применяются для поддержания и повышения качества в машиностроении. Поясняется, как каждый из них работает на практике и почему без них не обойтись на предприятиях. Обсуждаются плюсы и подводные камни каждого типа контроля, а ещё — реальные советы по их внедрению. Для примера приводятся конкретные ситуации из заводской жизни. Материал рассчитан на инженеров, контролеров, а также владельцев производств, которые хотят снизить брак и улучшить репутацию компании.