Когда говорят о промышленном уровне автоматизации, часто представляют себе огромные сервера и сложные программы. На деле это набор взаимосвязанных систем, которые позволяют управлять всеми процессами завода в реальном времени, повышать эффективность и сокращать простои. В этой статье разберём, из каких компонентов состоит такой уровень, какие стандарты используются и на что обратить внимание при внедрении.

Что такое промышленный уровень автоматизации?

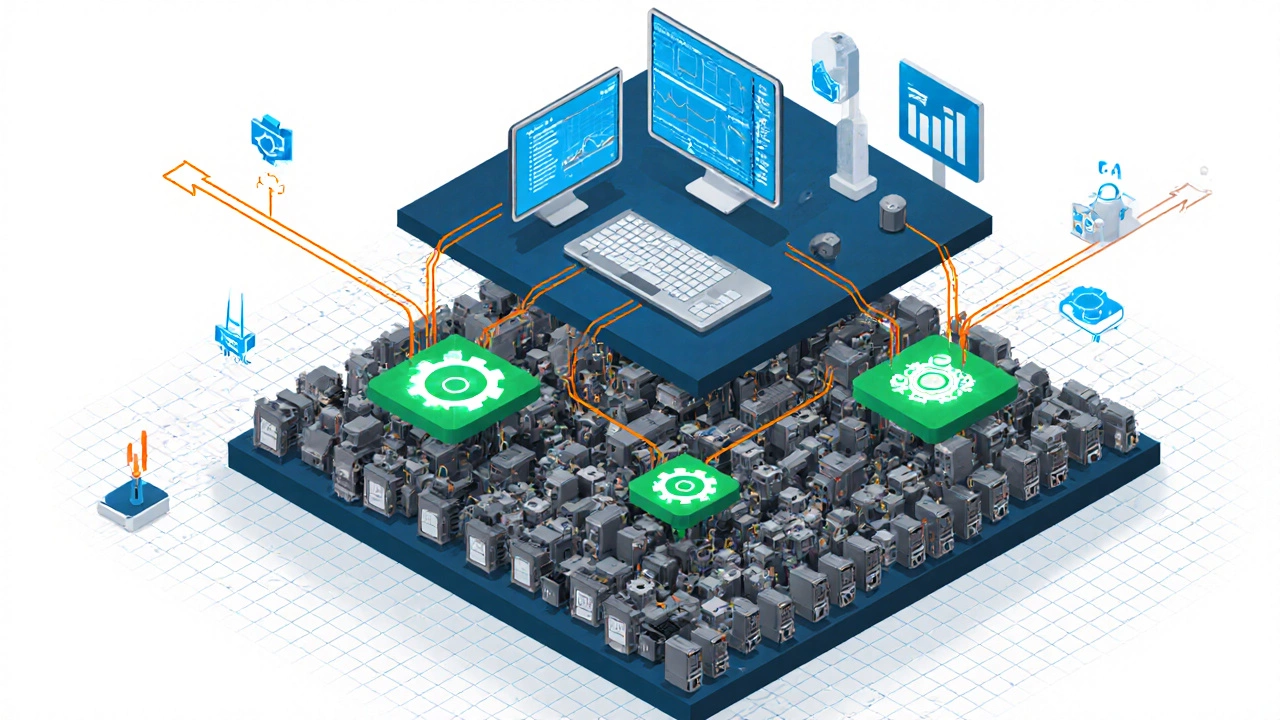

Промышленный уровень автоматизации - это совокупность аппаратных и программных решений, обеспечивающих сквозное управление производственными процессами, сбор и анализ данных, а также интеграцию с бизнес‑системами предприятия. Он отличается от базовых решений тем, что охватывает весь цикл от сенсоров на линии до ERP‑системы планирования ресурсов. По сути, это цифровой мозг фабрики.

Ключевые компоненты

Самый фундаментальный элемент - PLC (Programmable Logic Controller). Он отвечает за непосредственное управление оборудованием, принимая сигналы от датчиков и отдавая команды исполнительным механизмам. На следующем уровне располагаются системы SCADA (Supervisory Control and Data Acquisition). Они собирают данные с тысяч PLC, визуализируют их в виде графиков и позволяют оператору вмешиваться в процесс при необходимости. Далее идёт MES (Manufacturing Execution System). Эта система переводит данные из SCADA в бизнес‑контекст: планирует производство, отслеживает качество, контролирует сроки. Помимо этих трёх, в промышленный уровень часто включают IoT (Internet of Things) - сеть умных датчиков и устройств, передающих данные по промышленному Ethernet.

Архитектура и стандарты

Типичная архитектура выглядит как многослойная модель:

- Уровень полевых устройств - датчики, приводы, PLC.

- Уровень диспетчерского контроля - SCADA.

- Уровень управления производством - MES.

- Уровень бизнес‑плана - ERP.

Для передачи данных между слоями используют протоколы OPC UA, MQTT и PROFINET. Они обеспечивают надёжность, безопасность и совместимость между оборудованием разных производителей.

Дополнительные технологии

С ростом мощности аналитики в заводах набирают обороты такие решения, как цифровой двойник. Это виртуальная копия производственной линии, позволяющая тестировать изменения без остановки реального оборудования. Промышленный робот - часто интегрируется через PLC и управляется через MES, обеспечивая гибкую автоматизацию сборочных операций. Для поддержания оборудования без простоев применяется предиктивное обслуживание, основанное на анализе вибраций, температуры и энергии потребления.

Пример внедрения: автозавод в Самаре

В 2023 году один из крупнейших автокомпонентных заводов в Самаре заменил старую ПЛК‑систему на сеть из 350 PLC, подключённых к SCADA‑центру. Данные о температуре пресс‑форм, скорости конвейеров и уровне вибраций передавались в реальном времени в MES, где алгоритмы планировали смены и автоматически подбирали оптимальные параметры. Через год после внедрения:

- Время простоя сократилось на 27 %.

- Производительность выросла на 15 %.

- Снижение энергопотребления составило 9 % благодаря аналитике в реальном времени.

Ключевыми факторами успеха стали чёткое определение целей, поэтапное тестирование и обучение персонала.

Преимущества промышленного уровня

1. **Сквозная видимость** - каждый объект в режиме 24/7 доступен в системе.

2. **Оптимизация процессов** - автоматический расчёт маршрутов, нагрузок, загрузки оборудования.

3. **Снижение расходов** - предиктивное обслуживание уменьшает необоснованные ремонты.

4. **Гибкость** - быстрый ввод новых продуктов без масштабных перепроектов.

5. **Соответствие стандартам** - OPC UA, ISO 50001, IEC 62443 обеспечивают безопасность и энергоэффективность.

Типичные ошибки при переходе

• **Слишком большой масштаб сразу** - попытка охватить всё предприятие в одном этапе приводит к перегрузке бюджета.

• **Недостаток обучения** - без навыков у операторов системы быстро станут «чёрным ящиком».

• **Игнорирование кибербезопасности** - промышленный IoT открывает новые векторы атак.

• **Отсутствие чёткой стратегии интеграции** - разрозненные решения не дают сквозной аналитики.

Чеклист внедрения промышленного уровня

- Определить бизнес‑цели (рост КПД, снижение простоя, улучшение качества).

- Составить карту текущих процессов и точек сбора данных.

- Выбрать совместимые PLC, SCADA и MES‑платформы.

- Разработать архитектуру сети (промышленный Ethernet, резервные каналы).

- Провести пилотный запуск на отдельной линии.

- Обучить операторов и техников.

- Внедрить систему киберзащиты (сетевые зоны, VPN, IPS/IDS).

- Настроить KPI и систему отчётности.

- Постоянно собирать обратную связь и оптимизировать.

Ключевые выводы

- Промышленный уровень автоматизации - это интегрированная система из PLC, SCADA, MES, IoT и дополнительных технологий.

- Стандарты OPC UA и MQTT гарантируют совместимость и безопасность.

- Успешное внедрение требует поэтапного подхода, чёткой стратегии и обучения персонала.

- Конкретные выгоды измеряются в процентах: время простоя, энергоэффективность, производительность.

- Чеклист помогает избежать типичных ошибок и ускорить возврат инвестиций.

Часто задаваемые вопросы

Какие преимущества дают PLC по сравнению с традиционными релейными схемами?

PLC программируются гибко, позволяют менять логику без перепайки, работают быстрее и поддерживают сетевое взаимодействие, что упрощает масштабирование.

Нужен ли отдельный сервер для SCADA‑системы?

Для небольших линий достаточно небольшого промышленного ПК, но крупные заводы используют отказоустойчивый кластер серверов, чтобы обеспечить 24/7 доступ.

Как обеспечить кибербезопасность в промышленном IoT?

Разделить сеть на зоны (DMZ, OT), использовать VPN, применять шифрование TLS, регулярно обновлять прошивки и проводить аудит уязвимостей.

Что такое цифровой двойник и как он помогает в автоматизации?

Цифровой двойник - виртуальная модель реального оборудования, которая использует данные в реальном времени для симуляций, предсказаний и оптимизации без остановки производства.

Сколько времени обычно занимает переход от базового к промышленному уровню?

В среднем 12‑18 месяцев: 3‑4 месяца - планирование, 6‑8 месяцев - пилотные проекты, 4‑6 месяцев - масштабирование и обучение.

| Уровень | Интеграция | Ключевые системы | Данные в реальном времени | Масштаб | Примерная стоимость (млн руб) |

|---|---|---|---|---|---|

| Базовый | Отдельные PLC без связи | Только PLC | Нет | Одна линия | 0,5‑1,0 |

| Средний | SCADA + отдельные PLC | SCADA, PLC | Кратковременный | Несколько линий | 1,0‑3,0 |

| Промышленный | Полная интеграция PLC‑SCADA‑MES‑ERP | PLC, SCADA, MES, IoT, ERP | Постоянный поток | Весь завод | 3,0‑10,0+ |