В современном машиностроении качество в машиностроении - это совокупность характеристик продукции, отвечающих требованиям к надёжности, безопасности и экономической эффективности определяет успех любого проекта.

Качество как фактор надёжности и безопасности

Когда мы говорим о надежность способности изделия безотказно работать в течение заданного срока, сразу вспоминаем аварийные остановки, дорогостоящие ремонты и, главное, риски для персонала. При низком уровне качества детали изнашиваются быстрее, появляются трещины, и даже небольшая неисправность может привести к catastrophic failure. По данным Российского союза машиностроителей, потери от простоя из‑за дефектов в 2023 году составили более 3% ВВП отрасли.

С точки зрения безопасности защиты работников и окружающей среды от опасных последствий эксплуатации техники, каждый несоблюдённый параметр качества - потенциальный источник травм. Например, в 2022 году в России было зафиксировано более 150 случаев травм, связанных с отказом несоблюдающих требований к сварочным швам на тяжёлых станках.

Финансовый смысл: как качество влияет на себестоимость

Низкое качество напрямую повышает себестоимость совокупные затраты на производство, ремонт и утилизацию продукции. Необходимо учитывать:

- Повторные операции - каждый переделанный компонент требует дополнительных часов труда и материалов.

- Складывание запасов - из‑за брака завод вынужден держать больший резерв сырья.

- Гарантийные обязательства - ремонт в гарантийный период часто полностью покрывается производителем.

- Утрата репутации - клиенты, получившие некачественный продукт, переходят к конкурентам.

Исследование Института промышленного менеджмента показало, что внедрение систематического контроля качества снижает общие затраты на производство в среднем на 12% уже в первый год.

Стандарты и нормативы - база для измерения качества

В России и мире существует набор стандартов документов, регламентирующих требования к процессам и продуктам. Наибольшую роль играют:

- ISO9001 - международный стандарт систем менеджмента качества, требующий документирования процессов и проведения внутренних аудитов.

- ГОСТ12.2.095‑88 - требования к изготовлению металлических конструкций, включающие критерии поверхностного качества.

- ТУ1440‑001‑96433178‑2020 - технические условия на детали авиационных двигателей, где допуски измеряются в микрометрах.

Соблюдение этих нормативов упрощает работу с поставщиками, открывает доступ к экспортным рынкам и уменьшает риски штрафов.

Инструменты контроля: от SPC до цифрового двойника

Для обеспечения контроля качества систематического наблюдения и коррекции производственных параметров используют несколько подходов:

Статистический процесс‑контроль (SPC)

SPC позволяет в реальном времени отслеживать отклонения от нормативных границ. При помощи контрольных карт (X‑бар, R‑chart) специалисты могут быстро увидеть, когда процесс выходит из‑под контроля, и принять корректирующие меры до того, как возникнут серьезные дефекты.

Контрольные операции (КП и ПКО)

Ключевые контрольные точки включают измерение размеров, проверку сварных швов, визуальный осмотр поверхности. Их размещают в местах, где вероятность возникновения дефекта максимальна.

Цифровой двойник

Технология цифровой двойник виртуальной модели реального изделия, синхронизированной с датчиками в режиме онлайн дает возможность предсказывать износ деталей, планировать профилактический ремонт и оптимизировать технологические параметры без простоев.

Практический чек‑лист повышения качества

- Определить критические параметры - какие размеры, твердость, сварные швы влияют на безопасность и надежность.

- Внедрить SPC на всех ключевых этапах - от заготовки до финального монтажа.

- Разработать техническую документацию согласно ISO9001: фиксировать процедуры, критерии приемки.

- Обучить персонал - регулярные тренинги по измерительным методикам и работе с измерительным оборудованием.

- Внедрить цифровой двойник для критических агрегатов, интегрировать данные в систему управления ресурсами (ERP).

- Проводить ежемесячные аудиты качества и фиксировать улучшения в корректирующих действиях.

- Оценивать экономический эффект - сравнивать фактические затраты с базовыми цифрами до внедрения системы.

Кейсы: как улучшение качества приносит выгоды

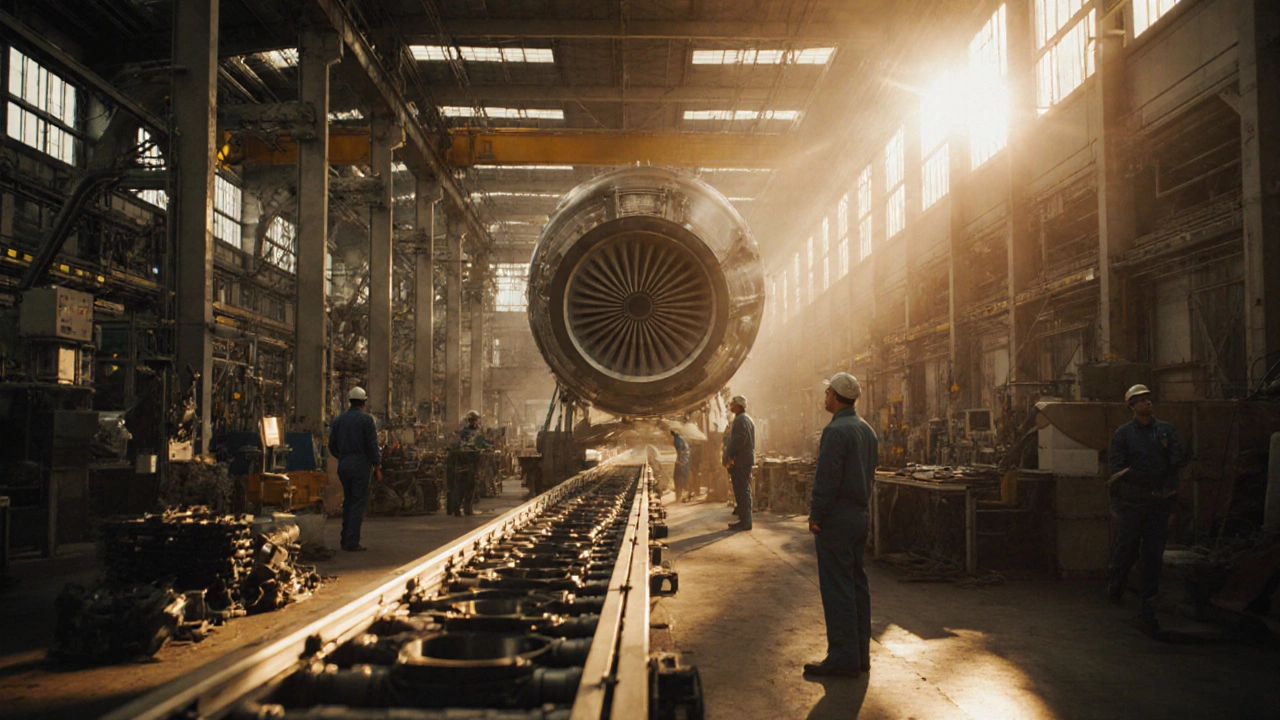

Компания «ТурбоМаш» в 2024 году внедрила SPC и цифровой двойник на линии сборки турбин. За первый квартал количество брака сократилось с 4,5% до 0,8%, а простои из‑за аварийных остановок уменьшились на 30%. Финансовый результат: экономия около 250млнрублей и рост экспортных поставок на 15%.

Завод «Металл‑Строй» пересмотрел процесс сварки, внедрив контрольные операции согласно ГОСТ12.2.095‑88. После этого количество отказов в эксплуатации газовых турбин за первый год снизилось на 22%, а гарантийные расходы упали с 18млн до 5млн рублей.

Сравнительная таблица: без системы контроля vs с SPC

| Показатель | Без SPC | С SPC |

|---|---|---|

| Доля брака | 4-5% | 0,5-1% |

| Простои из‑за дефектов | 120ч/мес | 35ч/мес |

| Гарантийные расходы | 15млнруб/год | 4млнруб/год |

| Уровень удовлетворённости клиента | 78% | 92% |

Часто задаваемые вопросы

Ответы на популярные вопросы

Почему качество влияет на безопасность производства?

Некачественные детали могут выйти из‑под контроля, вызвать перегрев, разрушение узлов и, как следствие, травмы персонала. Поэтому контроль качества - первый щит для предотвращения аварий.

Какие стандарты обязательны для российской машиностроительной отрасли?

Ключевые - ГОСТ12.2.095‑88 (сварные соединения), ТУ1440‑001‑96433178‑2020 (авиационные детали) и ISO9001, который регламентирует систему менеджмента качества.

Что такое SPC и как его внедрить?

SPC - статистический процесс‑контроль, позволяющий в реальном времени отслеживать отклонения от нормы. Внедрение начинается с выбора критических параметров, установки датчиков, построения контрольных карт и обучения персонала интерпретировать результаты.

Как цифровой двойник помогает повысить качество?

Он создает виртуальную копию изделия, синхронизированную с реальными датчиками. Это позволяет предсказывать износ, оптимизировать технологические параметры и устранять потенциальные дефекты до их появления в физическом объекте.

Какие финансовые выгоды можно ожидать от повышения качества?

Снижение брака, сокращение простоя, уменьшение гарантийных расходов и рост доверия клиентов. По оценкам экспертов, улучшение качества может увеличить прибыль предприятия на 5-15% в течение первых двух лет.