На заводе каждый день теряется время на одно и то же: кто-то проверяет температуру в печи, кто-то перекладывает детали с конвейера, кто-то вручную заполняет журналы. Это не просто усталость - это деньги, которые уходят в никуда. Автоматизация - это не про будущее. Это про то, что можно сделать сегодня, чтобы завтра не пришлось переплачивать за ошибки, простои и лишние рабочие часы.

Что реально можно автоматизировать на заводе?

Не все процессы стоит автоматизировать. Но есть десятки задач, которые уже давно пора отдать машинам. Вот конкретные примеры, которые работают на заводах по всей России - от Самары до Новосибирска.

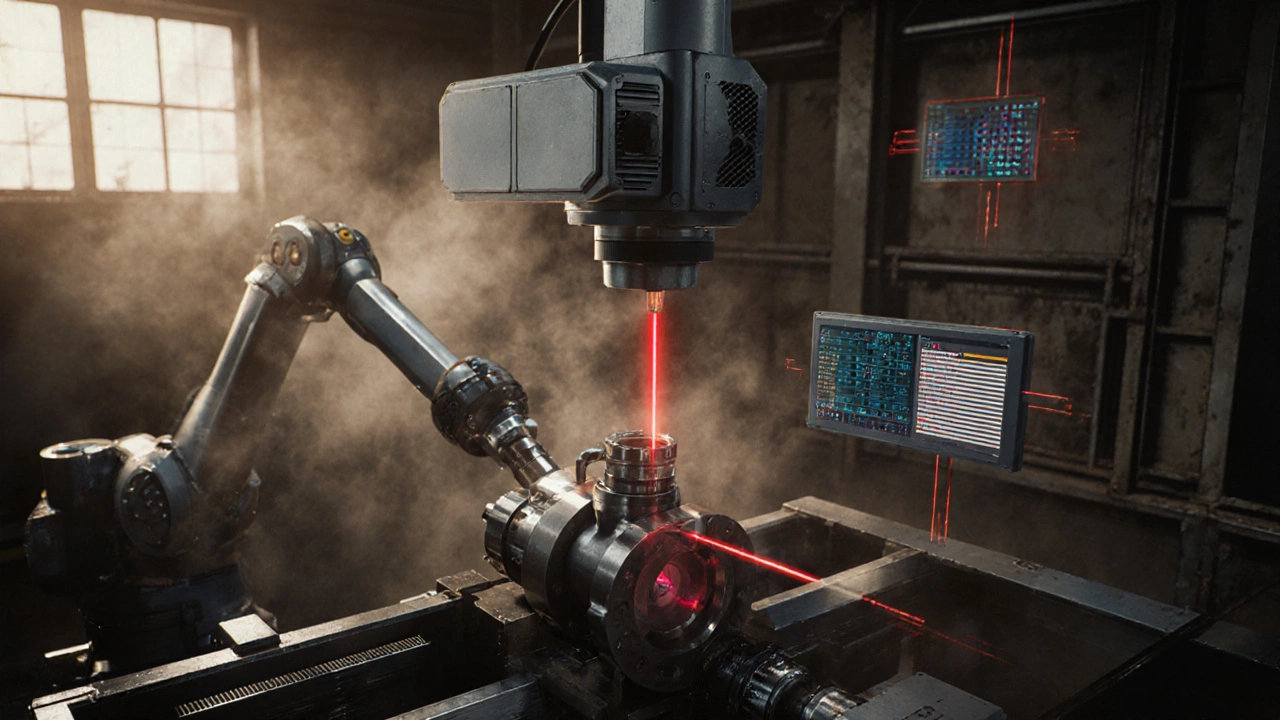

- Проверка размеров деталей - вместо того чтобы каждый час замерять диаметр вала штангенциркулем, ставят камеры с алгоритмами обработки изображений. Система за 0.3 секунды проверяет 10 параметров и сразу отбраковывает брак. Ошибка снизилась с 5% до 0.2%.

- Загрузка и разгрузка станков - роботы-манипуляторы с захватами берут заготовки из контейнеров, кладут их в токарный станок, ждут окончания цикла, вынимают готовую деталь и складывают в тележку. Работает без перерывов, 24/7. На одном заводе в Тольятти это сэкономило 12 человеко-часов в смену.

- Контроль уровня смазки в подшипниках - датчики вибрации и температуры сигнализируют, когда масло нужно долить или заменить. Раньше это делали по расписанию - даже если масло было в норме. Теперь - только когда нужно. Срок службы подшипников вырос на 40%.

- Сбор данных с оборудования - вместо того чтобы каждый час записывать показания давления, температуры и мощности в тетрадь, все датчики отправляют данные в облако. Система сама строит графики, предупреждает о перегрузке и даже предсказывает, когда сломается насос. Это не фантастика - это стандарт на заводах, которые не хотят просто выжить, а хотят расти.

- Управление складом - штрих-коды и RFID-метки на деталях + роботизированные тележки. Система знает, где лежит каждая запчасть, когда ее нужно выдать на линию и когда пора заказать новую. Нет больше поисков по складу в 3 часа ночи.

Почему эти примеры работают?

Автоматизация не работает, если ее делают ради автоматизации. Она работает, когда решает конкретную проблему. Вот три ключевых правила, которые соблюдают все успешные заводы:

- Начинай с боли - найди задачу, которую ненавидят все. Там, где чаще всего ошибаются, где есть задержки, где люди устают. Это и есть золотая зона для автоматизации.

- Не покупай робота - решай задачу - не надо сразу брать промышленного робота за 2 миллиона рублей. Иногда достаточно камеры, датчика и простого ПО. На одном заводе в Самаре автоматизировали контроль сварных швов с помощью веб-камеры и бесплатного ПО для анализа изображений. Стоимость - 15 тысяч рублей. Эффект - 80% меньше брака.

- Связывай автоматизацию с данными - без данных автоматизация слепа. Если ты автоматизировал загрузку станка, но не знаешь, сколько деталей он делает в час - ты ничего не выиграл. Собирай метрики: время цикла, количество брака, простои. Только тогда ты поймешь, стоит ли это того.

Что не стоит автоматизировать?

Не все, что можно - нужно. Вот три ситуации, где автоматизация не оправдывает затрат:

- Процессы с низкой частотой - если ты меняешь оснастку раз в месяц, не надо ставить робота. Лучше улучши инструкцию и обучи оператора.

- Процессы с высокой вариативностью - если каждая деталь уникальна, и ее нужно обрабатывать по-разному, автоматизация требует сложных алгоритмов и постоянной настройки. Это дороже, чем ручной труд.

- Процессы, где важен человеческий инстинкт - например, когда нужно по запаху или звуку понять, что что-то идет не так. Робот не чувствует, как вибрирует станок в руке. Но человек - чувствует. Это не значит, что роботы не нужны. Просто они должны работать с человеком, а не вместо него.

Как начать с малого?

Не нужно ждать, пока у тебя будет бюджет на «умный завод». Начни с одного шага.

- Выбери одну линию или участок, где есть постоянные проблемы - брак, простои, переработки.

- Запиши, какие действия повторяются каждый день. Сколько времени тратится? Кто делает? Как часто ошибаются?

- Придумай простое решение: датчик + звуковой сигнал, камера + ПО, таймер, напоминающий о проверке.

- Поставь это на пробу на неделю. Замерь результаты.

- Если стало лучше - масштабируй. Если нет - разберись, почему. Не вини технологии - вини подход.

На заводе в Казани один мастер автоматизировал проверку давления в гидравлике с помощью датчика и простого светодиода. Зеленый - все в норме, красный - остановить линию. Стоимость - 2 тысячи рублей. Количество аварий снизилось на 70% за два месяца.

Что дальше?

После того как ты автоматизировал пять-десять таких простых задач, ты начинаешь видеть картину целиком. Ты понимаешь, где узкие места, где дублируются действия, где можно объединить процессы. И тогда ты переходишь от автоматизации отдельных задач к автоматизации всего потока - от закупки сырья до отгрузки готовой продукции.

Это не про замену людей. Это про то, чтобы люди занимались тем, что не умеют машины: решать нестандартные задачи, улучшать процессы, общаться с клиентами, придумывать новое. А роботы - делают то, что повторяется. И делают это лучше, точнее, без усталости.

Сколько это стоит?

Цены варьируются. Но главное - не в цене, а в возврате инвестиций.

- Простой датчик + ПО: от 5 000 до 50 000 рублей

- Камера с анализом изображений: от 100 000 рублей

- Робот-манипулятор: от 1.5 млн рублей

- Система сбора данных (SCADA): от 300 000 рублей

Средний срок окупаемости - от 3 до 12 месяцев. На заводах, где брак был выше 8%, окупаемость приходила за 4 месяца. На тех, где простои из-за нехватки запчастей - за 2 месяца. Это не инвестиции. Это спасение бизнеса.

Что мешает автоматизировать?

Не технологии. Не деньги. Не отсутствие кадров.

Мешает страх. Страх, что роботы заберут работу. Страх, что что-то сломается и никто не сможет починить. Страх, что «мы всегда так делали».

Но если ты не начнешь - тебя обойдут. Заводы, которые автоматизируют, снижают себестоимость, повышают качество, быстрее реагируют на заказы. Они не просто выживают. Они растут. А те, кто ждет «идеального момента» - остаются на старом месте. Старом, дорогом, устаревшем.

Можно ли автоматизировать производство без дорогостоящего оборудования?

Да, можно. Многие заводы начинают с датчиков, камер и бесплатного ПО. Например, автоматизация проверки сварных швов с помощью веб-камеры и алгоритма на Python стоит меньше 20 тысяч рублей. Главное - определить задачу, которую нужно решить, а не покупать «умные» технологии ради них самих.

Какие датчики лучше всего использовать для начала автоматизации?

Начни с датчиков температуры, вибрации и давления - они самые простые и дешевые. Они показывают, когда оборудование работает не так, как надо. Например, если подшипник начинает перегреваться - это сигнал, что скоро сломается. Датчики вибрации помогают предсказать износ. Они не требуют сложной интеграции и работают с любым контроллером.

Нужно ли нанимать программистов для автоматизации?

Не обязательно. Многие системы работают на готовых платформах - например, на платформах от Siemens, Rockwell или российских аналогах. Ты можешь настроить логику без кода, используя визуальные блоки. Если нужна сложная аналитика - тогда да, нужен специалист. Но для первых шагов - достаточно техника, который умеет читать инструкции и подключать провода.

Как понять, что автоматизация окупилась?

Сравни показатели до и после. Сколько времени сэкономили? На сколько снизился брак? Сколько простоев ушло? Если за год ты сэкономил 100 часов труда, 500 деталей брака и 3 аварийные остановки - автоматизация окупилась. Деньги считаются по реальным цифрам, а не по обещаниям поставщиков.

Будут ли люди без работы после автоматизации?

Нет - они переходят на другую работу. Автоматизация убирает рутину, а не людей. Операторы становятся контроллерами, техниками, аналитиками. Они учатся работать с системами, интерпретировать данные, управлять процессами. Это не потеря работы - это рост квалификации. Те, кто не хочет меняться, уходят. Те, кто готов учиться - остаются и становятся ценнее.