В 2025 году российское машиностроение переживает не просто восстановление - оно меняется. Не за счёт импортозамещения в узком смысле, а потому что технологии, кадры и логистика стали другими. Где сегодня живёт промышленность? Где растут инвестиции, где появляются новые производственные линии, а не просто ремонтируют старые станки? Ответ не в одном городе и не в одной отрасли - он распределён по нескольким ключевым секторам, которые уже не просто выживают, а строят будущее.

Автомобилестроение: не просто сборка, а создание

Если в 2022 году многие думали, что российское автомобилестроение умрёт без западных компонентов, то сейчас оно переродилось. Китайские бренды, такие как Chery, Geely и FAW, не просто пришли - они стали частью локальной экосистемы. Заводы в Набережных Челнах, Калуге и Волжском теперь не просто собирают машины из готовых комплектов. Они производят аккумуляторы, электродвигатели, электронные блоки управления - всё, что раньше импортировалось.

В 2024 году в России собрали более 1,2 миллиона легковых автомобилей - это на 40% больше, чем в 2022. При этом доля отечественных компонентов в среднем автомобиле выросла с 35% до 72%. Это не фейк - это результат работы заводов в Татарстане, где теперь делают не только кузова, но и платформы для электромобилей. Компания АвтоВАЗ запустила линию по производству электромобиля Lada Vesta EV - первый серийный электрокар с российской батареей и контроллером. Он ездит на 380 км, заряжается за 40 минут и стоит на 25% дешевле, чем аналоги с импортными деталями.

Станкостроение: от ремонта - к созданию нового

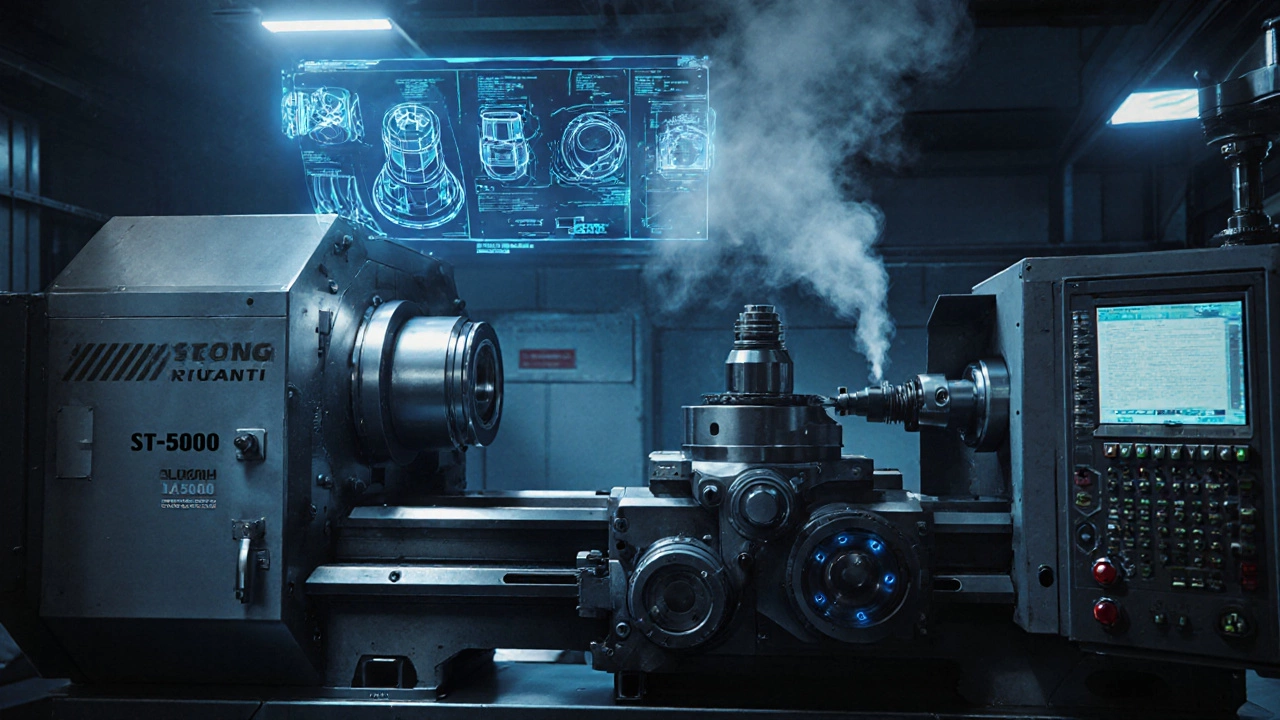

Станки - это не просто инструмент. Это основа всего остального. Без точных станков не сделаешь ни деталь для самолёта, ни шестерёнку для ветрогенератора, ни корпус для медицинского оборудования. В 2023 году в России начали массово заменять устаревшие станки из Германии и Японии на отечественные модели. Ключевые игроки: Омскприбор, Курганприбор, Самарский завод станков.

Новый токарный станок СТ-5000 от Самарского завода работает с погрешностью 0,003 мм - это уровень немецких аналогов, но по цене вдвое ниже. Он используется в производстве деталей для ракетных двигателей, нефтеперекачивающих насосов и даже медицинских имплантов. В 2024 году российские предприятия закупили более 12 тысяч новых станков - 85% из них отечественного производства. Это не просто замена - это переход на новый технологический уровень.

Авиастроение: не только военные, но и гражданские

Су-57 и Ми-38 - это известно всем. Но мало кто знает, что в 2025 году в России запустили серийное производство нового регионального самолёта Superjet New - модернизированной версии Sukhoi Superjet 100. Он получил новые двигатели PD-8, разработанные в НПО «Сатурн» - те самые, что раньше ставили на военные вертолёты. Вес снизился на 15%, расход топлива - на 22%, а срок службы - до 40 000 часов.

В 2024 году было заказано 78 таких самолётов - 52 из них для российских авиакомпаний, 26 - для стран Азии и Африки. Производство теперь ведётся не только в Комсомольске-на-Амуре, но и в Самаре, где открыли новый цех по сборке фюзеляжей. Здесь используют лазерную сварку, 3D-печать деталей из титановых сплавов и цифровые двойники для моделирования нагрузок. Это не «сделано в России» - это «создано в России».

Энергетическое машиностроение: от газа к водороду

Россия - страна энергетики. Но теперь она не просто экспортирует газ - она создаёт технологии для его транспортировки, хранения и замены. В 2024 году в Ярославле запустили завод по производству турбин для водородных энергоблоков. Это не эксперимент - это промышленное производство. Турбина мощностью 100 МВт, способная работать на чистом водороде, уже протестирована на Кольской АЭС.

В Сибири строят первые в стране гибридные электростанции - на базе газовых турбин с добавлением солнечных панелей и аккумуляторных систем. Компания Росатом и СИБУР совместно разработали технологию переработки попутного газа в синтетический водород. В 2025 году такие станции начнут работать в Омской и Тюменской областях. Это не «экологичный» тренд - это экономическая необходимость. Газ перестал быть дешёвым, а водород стал выгоднее.

Сельхозмашиностроение: от трактора - к умной ферме

Когда говорят о сельхозмашинах, многие думают о тракторах. Но сегодня речь идёт о системах. В 2024 году в России было продано 18 тысяч сельхозтехники с системами автоматического управления - на 70% больше, чем в 2022. Компания Ростсельмаш теперь делает не просто комбайны - она делает «умные» комбайны. Они сами определяют урожайность, регулируют ширину захвата, отправляют данные в облако и предлагают оптимальные маршруты для следующего рейса.

В Краснодарском крае фермеры используют дроны с multispectral-датчиками, которые показывают, где почва бедна азотом, а где - перенасыщена. Эти данные передаются на тракторы, которые сами вносят удобрения только там, где нужно. Это не научная фантастика - это реальность. В 2025 году 40% российских ферм используют цифровые системы управления. Это снижает затраты на удобрения на 30%, а урожайность - повышает на 18%.

Медицинское машиностроение: от импорта - к локальному производству

В 2022 году мы не могли купить МРТ-аппараты. В 2025 году - делаем свои. Завод в Казани, принадлежащий Росатому, теперь выпускает МРТ-сканеры с магнитом 1,5 Тесла - по цене вдвое ниже импортных. Они работают на российских программных платформах, с русскоязычным интерфейсом и поддержкой локальных стандартов. В 2024 году 87 таких аппаратов установили в региональных больницах.

В Екатеринбурге начали производить хирургические роботы МедРоб-1 - с дистанционным управлением, точностью до 0,1 мм и возможностью работы в режиме реального времени. Их уже используют в онкологических центрах. А в Челябинске - 3D-принтеры для печати костных имплантов из титанового порошка. Импланты делают за 6 часов, а не за 3 недели, как раньше. Это не просто замена - это революция в доступности медицинской помощи.

Что дальше? Ключевые тренды 2025 года

Три вещи, которые меняют всё:

- Цифровые двойники - теперь каждый новый станок, самолёт или турбина создаётся сначала в виртуальной среде. Тесты проходят за 2 недели вместо 6 месяцев.

- Локализация цепочек поставок - теперь не ищут «дешёвый китайский компонент», а создают «надёжный российский». Даже если это дороже - но надёжнее.

- Кадры - в Самаре, Казани и Новосибирске открылись инженерные колледжи с уклоном на цифровое производство. Студенты учатся не на бумажных учебниках, а на реальных производственных линиях. За год - 12 тысяч новых инженеров.

Машиностроение больше не «тяжёлая индустрия». Это высокотехнологичный сектор, где каждый новый станок - это не просто механизм, а узел будущей экономики. Там, где раньше стояли токарные станки, теперь стоят роботы, которые учатся сами. И это только начало.