Если вы работаете на заводе, где делают детали для тракторов, самолетов или станков, то один бракованный болт может остановить всю линию. Или даже вызвать аварию. Поэтому контроль качества - это не просто бумажка с галочками. Это система, которая держит на плаву всю производственную цепочку. И в машиностроении, где точность измеряется в микронах, методы контроля качества - это не опция. Это обязательное условие выживания.

Визуальный контроль - простой, но не простой

Самый старый метод - глазами. Да, вы не ослышались. Даже в 2025 году на многих заводах первый этап контроля - это взгляд мастера. Он смотрит на сварной шов, проверяет, нет ли трещин, заусенцев, неровностей. И это работает. Потому что человеческий глаз очень хорошо ловит аномалии, особенно если человек знает, как должна выглядеть идеальная деталь.

Но визуальный контроль - это не просто «посмотрел и всё». Это обучение. Мастера проходят курсы по идентификации дефектов. У них есть атласы дефектов - фото с четкими обозначениями: что считается нормой, а что - браком. На заводах, где используют этот метод, каждый дефект фиксируется в системе. Не просто так - чтобы потом анализировать, откуда он идет: из материала, из настройки станка, из ошибки оператора.

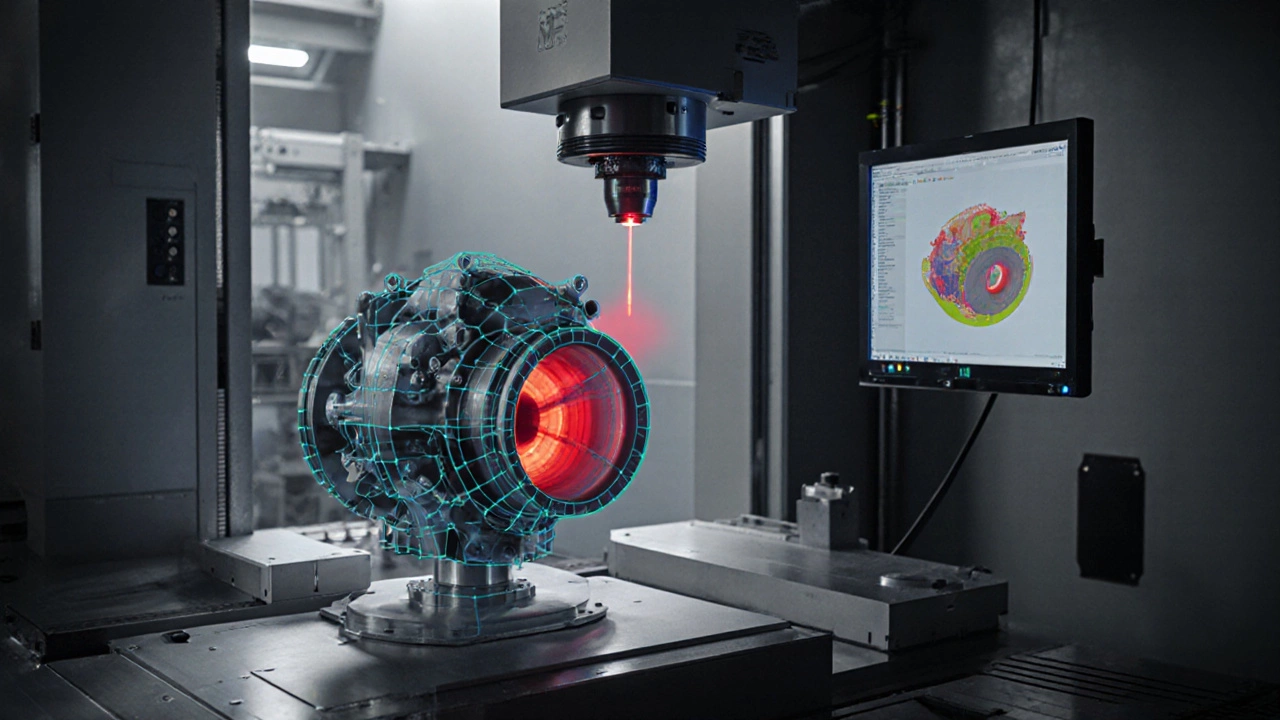

Координатно-измерительные машины - глаза, которые не устают

Если визуальный контроль - это глаза, то координатно-измерительные машины (КИМ) - это микроскопы с точностью до 0,001 мм. Они сканируют деталь с помощью лазера или щупа и сравнивают её с 3D-моделью. Нет никаких субъективных оценок. Только цифры. И если отклонение больше допуска - машина сразу выдает сигнал.

На крупных заводах КИМ стоят не в конце линии, а после каждой ключевой операции. Например, после фрезерования корпуса двигателя. Если на этом этапе выявить смещение на 0,02 мм, можно избежать брака на сборке. А это - экономия десятков тысяч рублей за одну деталь.

КИМ не заменяют людей. Они дают им точные данные. А человек уже решает: это случайность или системная ошибка. И если второе - тогда начинается расследование. Почему станок сбился? Что изменилось в настройке? Кто последний обслуживал оборудование?

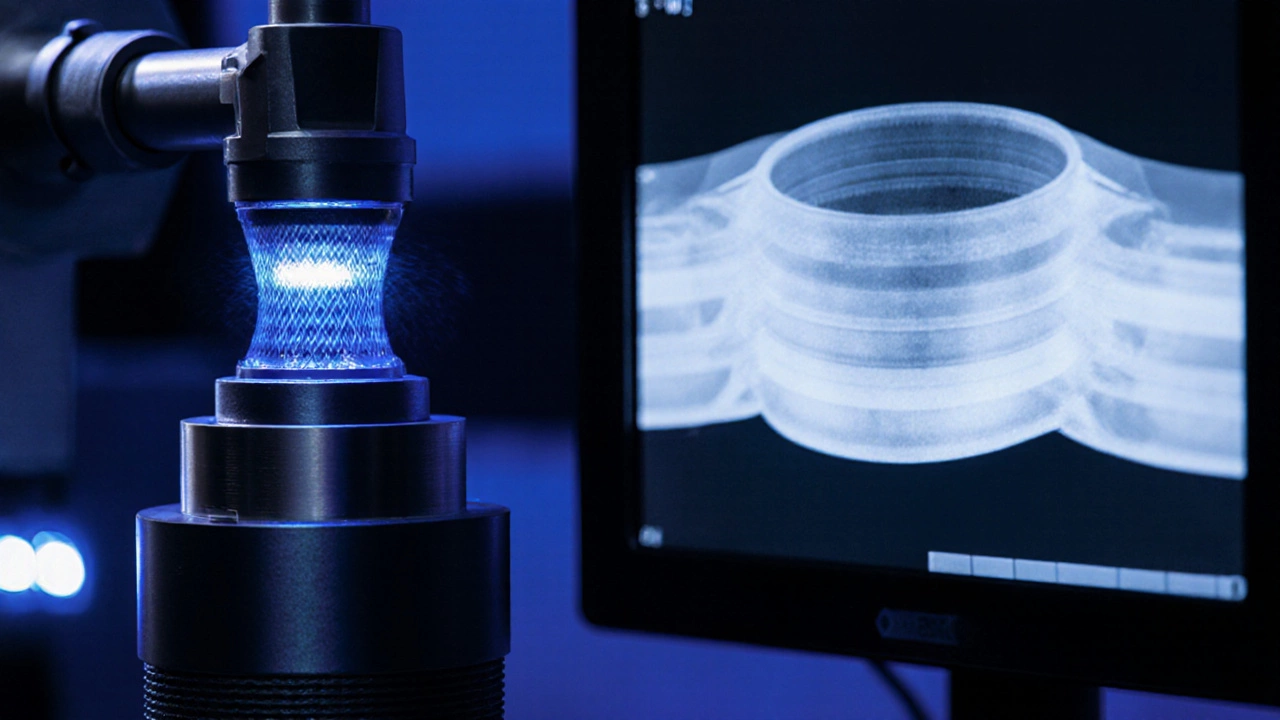

Контроль с помощью ультразвука и рентгена - невидимые дефекты

Представьте, что внутри стального вала есть пустота. Снаружи всё выглядит идеально. Но под нагрузкой он может треснуть. Визуально - ничего не видно. КИМ тоже не поможет - она работает только с поверхностью. Тут на помощь приходят неразрушающие методы: ультразвук и рентген.

Ультразвуковой контроль отправляет звуковые волны в материал. Если есть трещина, пора или расслоение - волна отражается искаженно. Прибор показывает, где и насколько глубоко дефект. Это стандарт для деталей, которые работают под давлением: турбины, трубопроводы, гидравлические цилиндры.

Рентген - для более сложных случаев. Например, когда деталь имеет внутренние каналы, сложную геометрию или состоит из нескольких слоев. В аэрокосмической промышленности рентгеновский контроль - это не роскошь. Это закон. Каждая деталь, которая попадает на самолет, проходит через него. И не одна, а несколько раз - на разных этапах.

Статистический контроль процессов - предотвращение, а не исправление

Самый мощный метод - не проверять каждую деталь, а контролировать процесс. Это называется SPC - статистический контроль процессов. Суть проста: берутся замеры нескольких деталей из каждой партии - например, 5 штук из 100. Значения наносятся на график. Если они выходят за контрольные пределы - система подает сигнал.

Зачем так сложно? Потому что если вы видите, что диаметр отверстия постепенно увеличивается, это не значит, что одна деталь бракованная. Это значит, что резец износился. И если вы не заменили его вовремя, через 50 деталей вы получите 30 бракованных. А если вы контролируете процесс - вы меняете резец, когда он износился на 80%, а не когда уже все детали с ошибкой.

На заводах, где внедрен SPC, уровень брака падает на 40-60%. И это не теория. Это данные с заводов «КамАЗ», «Ростеха» и «Сухого». Там используют не просто графики - они связывают их с системами управления производством. Когда график выходит за пределы - автоматически создается задача для технической службы.

Аудиты и стандарты - не бюрократия, а страховка

ISO 9001, IATF 16949, ГОСТ Р ИСО 9001 - это не просто бумажки, которые нужно «сдать» на аудите. Это набор правил, которые заставляют завод думать системно. Каждый аудит - это проверка: есть ли документация? Обучены ли сотрудники? Есть ли протоколы испытаний? Проверяются ли оборудование и инструменты?

На заводах, которые проходят аудиты регулярно, брак падает не потому, что их «надавили». А потому, что они начинают задавать правильные вопросы: «Почему это происходит?», «Как мы это предотвратим в следующий раз?», «Кто ответственен за это?».

Аудиты не для проверки. Они для улучшения. И те, кто их игнорирует, в итоге теряют контракты. Потому что крупные заказчики - как «Газпром», «Роскосмос», «Вертолеты России» - не берут продукцию без сертификатов. Это не вопрос доверия. Это вопрос риска.

Цифровые системы и IoT - контроль в реальном времени

Сегодня на передовых заводах контроль качества - это не раз в час, а каждые 10 секунд. Станки оснащены датчиками: температура, вибрация, давление, скорость. Все это передается в облако. Система анализирует данные и предсказывает: через сколько минут этот станок выйдет из допуска. И предупреждает: «Замените инструмент через 3 часа».

На заводе в Тольятти, который делает детали для автомобилей, внедрили систему, которая отслеживает качество сварки по каждому шву. Если вибрация за 3 секунды вышла за норму - система останавливает линию и отправляет сигнал оператору. До этого - брак находили только на финальной проверке. Теперь - на этапе сварки. И сократили брак на 72% за год.

Это не фантастика. Это уже реальность. И те, кто не переходит на такие системы, постепенно отстают. Потому что клиенты хотят не просто качественную продукцию. Они хотят уверенность. А уверенность - это данные, которые можно показать.

Что не работает - и почему

Многие заводы делают ошибку: они думают, что контроль качества - это отдел, который «проверяет» продукцию. Но если вы проверяете на выходе, вы уже поздно. Вы не улучшаете качество - вы просто отбраковываете. А это дорого.

Также не работает «контроль по образцу». Когда оператор сравнивает деталь с эталоном, который лежит на столе. Потому что глаза устают. И эталон со временем изнашивается. А если он был сделан с ошибкой - вы будете копировать ошибку.

Еще одна ловушка - слишком много проверок. Если вы проверяете каждую деталь 10 раз, вы не делаете качество лучше. Вы просто тратите время, деньги и ресурсы. Контроль должен быть точечным - там, где риски самые высокие.

Что делать, если вы начинаете с нуля

Если у вас маленький цех, и вы не можете позволить себе КИМ или IoT - начните с простого:

- Определите 3-5 критических параметров вашей продукции. Например, диаметр отверстия, шероховатость поверхности, толщина покрытия.

- Внедрите визуальный контроль с атласом дефектов. Обучите всех операторов.

- Ведите журнал замеров - даже в тетради. Записывайте хотя бы 1 из 10 деталей.

- Смотрите на тренды. Если в последней партии 3 детали с отклонением - не игнорируйте. Это сигнал.

- Постепенно переходите к простым цифровым решениям - например, к приложению на телефоне, где можно сфотографировать дефект и сразу отправить в базу.

Качество - это не волшебство. Это последовательность. Маленькие шаги, повторяемые каждый день, дают результат. А большие технологии - это просто ускорители. Они не заменяют дисциплину. Они её усиливают.

Какой метод контроля качества самый эффективный?

Нет одного «самого эффективного» метода. Эффективность зависит от того, что вы производите. Для деталей с высокой точностью - координатно-измерительные машины. Для сварных конструкций - ультразвук. Для массового производства - статистический контроль процессов (SPC). Лучший подход - комбинировать несколько методов, чтобы покрыть все риски.

Можно ли обойтись без дорогостоящего оборудования?

Да, можно. Многие успешные предприятия начинали с простых инструментов: штангенциркуль, микрометр, атлас дефектов и журнал замеров. Ключ - не в оборудовании, а в системе. Если вы регулярно анализируете данные, обучаете персонал и реагируете на отклонения - качество будет расти, даже без роботов.

Почему некоторые заводы всё ещё делают брак?

Потому что они считают контроль качества - это отдел, который «ловит» ошибки. А на самом деле, контроль качества - это система, которая «не даёт» ошибкам случиться. Если вы не меняете процессы, не обучаете людей и не анализируете причины - брак будет всегда. Дорогое оборудование не спасёт, если культура качества отсутствует.

Как часто нужно проверять оборудование?

Не по календарю, а по состоянию. Например, резцы проверяют после каждых 50-100 деталей. КИМ калибруют ежедневно. Датчики на станках - автоматически. Всё зависит от нагрузки и точности. Главное - иметь план технического обслуживания, основанный на данных, а не на догадках.

Что делать, если клиент требует сертификаты, а у вас их нет?

Начните с ISO 9001 - это база. Не нужно сразу тратить миллионы. Возьмите консультанта, который поможет составить документы и обучить персонал. Процесс сертификации занимает 4-8 месяцев. Но после этого вы получаете доступ к рынкам, где раньше не могли конкурировать. Это инвестиция, а не расход.