Вы когда-нибудь задумывались, как создают новые детали для трактора, самолета или промышленного робота? Не рисуют же инженеры их на бумаге и сразу отправляют на завод. Все начинается с 3D-моделирования. Это не просто красивые картинки на экране - это основа всего современного производства. Без него ни один сложный механизм не был бы собран правильно, ни одна деталь не прошла бы проверку на прочность, ни один новый продукт не вышел бы на рынок.

Почему 3D-моделирование заменило чертежи

До появления цифровых моделей инженеры работали с двухмерными чертежами. Один неверный размер - и вся партия деталей оказалась браком. Приходилось делать десятки пробных образцов, тратить месяцы и сотни тысяч рублей. Сегодня все иначе. Сначала создается цифровая копия детали - в 3D. Ее можно крутить, смотреть изнутри, проверять зазоры, нагрузки, температуру, даже как будет вести себя материал при вибрации. Все это происходит в течение нескольких часов. А не недель.

В Самаре, на одном из крупных заводов по производству сельхозтехники, раньше на разработку нового плуга уходило полгода. Сейчас - три недели. Почему? Потому что все этапы - от идеи до теста - проходят в 3D-среде. Даже если клиент хочет изменить форму лезвия, инженер просто перетаскивает точку в программе. Не нужно переписывать чертежи, не нужно перезаказывать заготовки. Все меняется мгновенно.

Где именно применяется 3D-моделирование

- В проектировании механизмов - например, коробки передач для грузовика. В 3D можно проверить, как зубья шестерен будут взаимодействовать, не будет ли перегрева, не заклинит ли вал. Без этого - риск поломки на дороге.

- При разработке пресс-форм - для литья металла или пластика. Точность в десятые доли миллиметра. Один ошибочный угол - и вся форма бракуется. В 3D это видно заранее.

- Для сборки на конвейере - моделируют, как детали будут устанавливаться роботами. Проверяют, не заденет ли манипулятор проводку, не упадет ли гайка в труднодоступное место. Это снижает простои на линии.

- При тестировании на прочность - вместо того чтобы ломать реальные детали, моделируют нагрузки. Например, как поведет себя рама трактора при езде по кочкам. Можно задать 1000 циклов нагрузки - и увидеть, где появится трещина. Без физического разрушения.

- Для подготовки к 3D-печати - многие детали теперь печатают прямо на заводе. Но сначала нужно убедиться, что модель не будет «проваливаться» при печати, что не будет перегрева, что толщина стенок достаточна. Это делается в 3D-среде.

Как это работает на практике

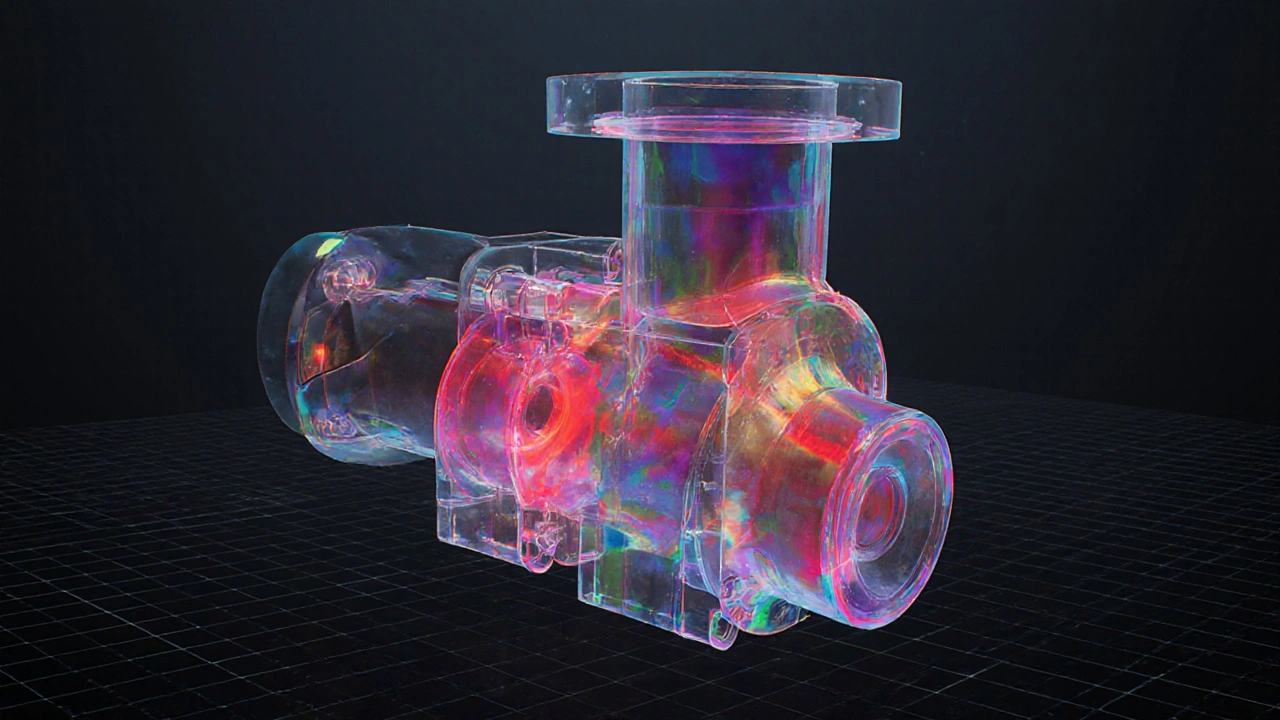

Представьте, что заводу нужно создать новый узел для насоса. Вместо того чтобы сразу брать металл и резать, инженер открывает программу - SolidWorks, Fusion 360 или КОМПАС-3D. Он создает корпус, добавляет отверстия, вставляет подшипники, прописывает материалы. Затем запускает симуляцию: как будет вести себя узел при давлении 200 бар? Как изменится температура? Где возникнет наибольшее напряжение?

Программа показывает: в месте соединения с трубой - перегрузка. Инженер просто увеличивает толщину стенки. Повторяет симуляцию - все в норме. Теперь он отправляет модель на 3D-печать. Печатают пробный образец за 8 часов. Ставят на испытательный стенд - и через день уже знают: работает. Не нужно ждать месяц, пока изготовят деталь на токарном станке, потом еще неделю - на фрезерном, потом еще три дня - на сборке.

Экономия, которую никто не замечает

Когда вы покупаете новую сельхозмашину, вы не видите, сколько денег ушло на проектирование. Но оно есть. И 3D-моделирование сокращает эти расходы в 5-10 раз. На заводе в Тольятти, который выпускает компрессоры, раньше на один новый продукт уходило 400 тысяч рублей на прототипы. Сейчас - 60 тысяч. Разница - в том, что больше не нужно делать физические копии. Все проверяется виртуально.

Это значит: дешевле производить, быстрее выводить продукт на рынок, меньше брака, меньше отходов. И меньше ошибок, которые могут привести к авариям. Например, в 2023 году на одном из заводов в Челябинске произошла авария из-за трещины в корпусе насоса. После расследования выяснилось: модель не проверяли на усталостную прочность. Сегодня такого не допустят - симуляция покажет проблему за неделю до первого запуска.

Кто еще использует 3D-моделирование в машиностроении

Не только крупные заводы. Малые предприятия тоже переходят на цифровые модели. Даже если у вас есть только один станок и три инженера - вы все равно можете использовать 3D-моделирование. Есть бесплатные программы, например, Fusion 360 для студентов и малого бизнеса. Многие частные мастера в Самаре теперь делают заказы на детали для сельхозтехники - и сначала создают модель, показывают клиенту, получают одобрение - и только потом идут на станок.

Даже в ремонтных мастерских начинают применять 3D-сканирование. Старая деталь сломалась - ее сканируют, создают цифровую копию, дорабатывают под новые условия и печатают новую. Не нужно искать оригинал, не нужно ждать поставку из Китая. Все - за день.

Что будет дальше

В 2025 году 3D-моделирование уже не просто инструмент - это часть цифрового двойника предприятия. То есть, каждая машина, каждый станок, каждый узел имеют свою цифровую копию, которая живет параллельно с реальным объектом. Она обновляется в реальном времени: показывает, сколько отработала деталь, когда нужно заменить подшипник, какие параметры изменились из-за износа.

Крупные компании уже строят такие цифровые двойники. В 2024 году «КамАЗ» представил цифровой двойник своего нового грузовика - он моделирует работу в реальных условиях: температура за бортом, качество дорог, нагрузка. Это позволяет предсказать износ и заранее предложить сервисное обслуживание. Это не фантастика - это сегодняшний день.

И чем раньше вы начнете использовать 3D-моделирование, тем быстрее сможете снизить затраты, ускорить выпуск продукции и не отстать от конкурентов. Это не вопрос «нужно ли», а вопрос «когда начнете».

Как начать, если вы еще не используете 3D-моделирование

- Определите, какая задача вас больше всего мучает - долгая разработка? Брак на сборке? Сложности с поставками деталей?

- Выберите одну деталь, которую можно замоделировать - например, крепление, которое часто ломается.

- Скачайте бесплатную программу: Fusion 360 или LibreCAD. Учитесь 2-3 часа в неделю.

- Создайте простую модель, проверьте ее на нагрузки - даже если вы не эксперт, программа подскажет, где проблема.

- Сравните результат с реальной деталью. Увидите разницу - и поймете, зачем это нужно.

Не нужно сразу покупать дорогие лицензии и нанимать целый отдел. Начните с одной детали. Один успешный проект - и вы уже не вернетесь к чертежам на бумаге.

Где 3D-моделирование используется чаще всего в машиностроении?

Чаще всего 3D-моделирование применяют при проектировании механизмов - коробок передач, насосов, пресс-форм, узлов управления. Также его используют для симуляции нагрузок, сборки на конвейере, подготовки к 3D-печати и создания цифровых двойников оборудования. Это позволяет избежать ошибок до начала производства.

Можно ли обойтись без 3D-моделирования в современном производстве?

Технически - да, можно. Но это будет дорого, медленно и рискованно. Производство без цифровых моделей - как вождение с закрытыми глазами. Вы не видите, где трещина, где перегрузка, где деталь не подойдет. В 2025 году компании, которые не используют 3D-моделирование, теряют до 40% времени и 30% бюджета на переделки и брак.

Какие программы используют для 3D-моделирования в России?

В крупных компаниях - SolidWorks, CATIA, NX. В малом и среднем бизнесе - КОМПАС-3D, Fusion 360, Inventor. Для студентов и начинающих - бесплатные версии Fusion 360 и LibreCAD. КОМПАС-3D особенно популярен в России, потому что он адаптирован под ГОСТ, имеет русский интерфейс и поддержку от отечественных разработчиков.

Сколько времени занимает освоение 3D-моделирования?

Чтобы создавать простые детали - достаточно 20-30 часов практики. Для полноценной работы с симуляциями и сложными сборками - 100-150 часов. Многие инженеры в Самаре проходят обучение за 3 месяца, работая по 5 часов в неделю. Главное - не зубрить теорию, а сразу делать реальные модели.

Это дорого? Нужно ли покупать дорогие лицензии?

Не обязательно. Для начала подойдут бесплатные версии: Fusion 360 для студентов и малого бизнеса, LibreCAD, FreeCAD. Дорогие лицензии (например, SolidWorks) нужны только при масштабном производстве, когда требуется поддержка, интеграция с ERP-системами и сертификация. Для старта - хватит и бесплатного софта.

Если вы работаете в машиностроении - 3D-моделирование уже не опция. Это базовый навык, как умение читать чертежи 20 лет назад. Те, кто его освоит, будут работать быстрее, дешевле и точнее. Те, кто проигнорирует - останутся в прошлом.