В мире машиностроения качество играет ключевую роль. Без должного управления качеством продукция может не только снизить свою конкурентоспособность, но и привести к серьезным убыткам. Каждый автомобиль, станок или деталь должны отвечать строгим стандартам, чтобы удовлетворить потребности клиентов и соблюсти требования безопасности.

Управление качеством — это система, направленная на постоянное улучшение производственных процессов и качества продукции. Подходы к управлению качеством включают в себя планирование, контроль и улучшение. Эти этапы помогают выявлять и устранять возникающие проблемы, внедрять инновации и использовать обратную связь как инструмент для повышения эффективности.

В статье мы рассмотрим, какие методики и технологии сегодня активно внедряются в области качества в машиностроении, как они помогают справляться с современными вызовами и повысить надежность продукции.

- Основы управления качеством

- Методы контроля и оценки

- Технологии и инструменты

- Человеческий фактор в управлении качеством

- Реальные кейсы и примеры

- Советы по улучшению качества

Основы управления качеством

Основы управления качеством в машиностроении включают в себя планирование, реализацию, контроль и улучшение производственных процессов. Эти четыре фундаментальные сферы выступают в роли опорных столпов, обеспечивающих успешное функционирование всей системы контроля качества. Контроль качества начинается с четкого определения целей и стандартов, которым должна соответствовать продукция. В процессе планирования определяются все ключевые моменты, такие как ресурсы, необходимые технологии и методы контроля, а также ожидаемые результаты. Это этап, когда компания задает планку для своего продукта.

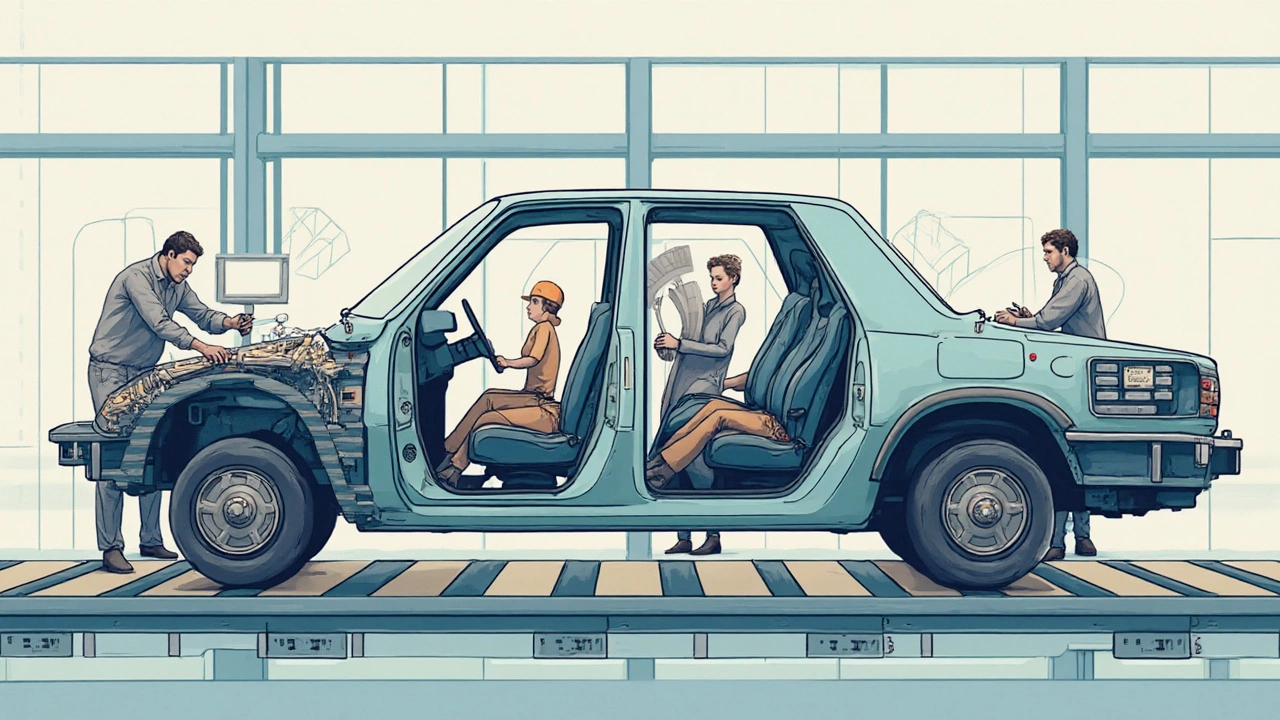

На этапе реализации компания внедряет запланированные процессы и начинает производство. Важно отметить, что именно на этом этапе качество закладывается в продукт. Производственные команды должны следовать обозначенным стандартам и использовать необходимые инструменты и технологии для достижения требуемого уровня качества. Это позволяет минимизировать ошибки и снижает количество дефектов на выходе продукта. Масштабы и серьезность внедрения стандартов управления качеством в этой области определяются комплексностью продукции и ее предназначением.

Контроль качества на производстве является неотъемлемой частью всего процесса. Регулярные проверки и тестирования помогают выявить слабые места и несоответствия. Использование современных технологий, таких как компьютерные модели и автоматизированные системы контроля, делает контроль более точным и эффективным. Примечательно, что по данным исследования, каждая вторая компания в мире в последние годы внедрила системы автоматизированного контроля.

"Качество — это не просто проверка соответствия спецификациям. Это способ мышления компании, обязательство перед клиентом и ответственность каждого сотрудника"— Филипп Кросби.Это изречение прекрасно иллюстрирует философию управления качеством, при которой фокус смещается с инспекции готовой продукции к постоянному улучшению процессов. Ведь качество начинается ещё на этапе разработки и проектирования. Первый шаг к совершенству — превратить мышление качества в привычку. Именно так закладывается успех, и это считалось стоит учитывать при разработке любых новых подходов в области машиностроения.

Улучшение процессов связано с постоянным анализом полученных данных и обратной связью сотрудников и клиентов. Этот шаг позволяет не только идентифицировать и устранять текущие проблемы, но и предвосхищать будущие. Открытость компании к инновациям и готовность менять устоявшиеся процессы — важные элементы культуры качества. Наученный опытом собственников, этот подход завоевывает доверие и уважение клиентов, что особенно важно для компаний, стремящихся занять лидирующие позиции в индустрии.

Методы контроля и оценки

Контроль и оценка качества занимают одно из центральных мест в процессе управления качеством в машиностроении. Эти действия помогают инженерам и производителям заранее выявлять дефекты и принимать своевременные меры для их устранения. Эксперты используют целый ряд методов, начиная от визуального осмотра деталей и материалов, заканчивая сложнейшими тестами на прочность и долговечность. Благодаря современным технологиям, сегодня можно существенно сократить время на проверку и повысить точность результатов.

Одним из популярных методов контроля является ультразвуковая дефектоскопия, которая позволяет обнаружить невидимые глазу трещины и повреждения. В процессе её применения звуковые волны проходят через материал, отражаясь от внутренних дефектов. Непрерывный анализ данных демонстрирует точную картину состояния объекта. По данным исследований, использование ультразвуковых методов позволяет снизить вероятность отказов на 15%.

Существенные изменения привнёс и метод магнитопорошкового контроля. Этот метод основывается на способности материалов магнитных частей дефектов влиять на магнитное поле объекта. В начале процесса поверхность покрывают смесью сухого порошка или суспензии. В местах, где магнитное поле нарушается, порошок скапливается, выявляя наличие дефектов. Многие компании уже оценили его экономичность и простоту внедрения.

"Мы смогли повысить качество продукции на 10% благодаря внедрению магнитопорошкового контроля," — утверждает инженер качества Иван Сергиев из компании "КачествОПром".

Не стоит забывать о классических методах, таких как визуальный контроль. Несмотря на кажущуюся примитивность, он всё ещё остаётся актуальным, особенно на начальных этапах производства. Визуальный осмотр деталей позволяет выявить очевидные изъяны раньше, чем начнётся более сложный процесс производства. Важно соблюдать последовательность действий — от простой визуальной проверки до сложных технических испытаний.

- На первом этапе проводится проверка поверхности на наличие грубых дефектов.

- Далее, материалы проходят через более детальные испытания на соответствие стандартам.

- Завершающий этап — сложные испытания, такие как вибрационные или климатические тесты.

Технологии и инструменты

Технологии и инструменты играют важнейшую роль в управлении качеством в машиностроении. В современном производстве невозможно представить эффективный контроль качества без использования передовых технологий. Одна из таких технологий — автоматизированные системы контроля, которые позволяют получать качественные данные в реальном времени о процессе производства. Эти системы включают в себя датчики и устройства для измерения и анализа параметров продукции, что обеспечивает высокий уровень точности и надежности.

Одной из наиболее интересных технологий является использование искусственного интеллекта. Машинное обучение помогает распознавать дефекты на ранних стадиях и предусматривать их возникновение. Это позволяет минимизировать ошибки и избегать затрат на устранение дефектов после их обнаружения. Благодаря алгоритмам AI удается значительно сократить время на контроль, улучшить качество и оптимизировать ресурсы.

Контроль качества также все чаще включает в себя инструменты трехмерного сканирования и автоматического тестирования. Эти технологии позволяют создавать точные цифровые модели продукции и проводить испытания в виртуальной среде, что сокращает количество физических прототипов и снижает затраты. Трехмерное сканирование помогает быстрее и точнее выявлять несоответствия, минимизируя влияние человеческого фактора.

Примечательно, что в наше время некоторые компании используют блокчейн для обеспечения прозрачности и надежности производственного процесса. Это позволяет фиксировать каждый этап производства продукции и делать данные о качестве доступными для всех заинтересованных сторон. Это значительно улучшает доверие клиентов и партнеров, предоставляя непреложные доказательства соблюдения стандартов качества.

Как отметил один из экспертов в области управления качеством, «современные технологии делают контроль качества более доступным и надежным, помогая компаниям гарантировать потребителям продукцию высшего уровня».

Статистические данные показывают, что компании, внедряющие передовые технологии контроля качества, достигают значительных успехов в снижении дефектов и увеличении производительности. Например, исследования указывают на то, что применение автоматизированного контроля может снизить процент дефектной продукции до 25%, что благотворно сказывается на общей экономике компании.

В заключение, каждый инструмент и технология выбора должны учитываться с точки зрения специфики бизнеса, бюджета и сроков реализации. Все это поможет составить эффективный план контроля качества, поддерживая высокие стандарты в производстве. Подходя к каждому изменению осознанно, бизнес сможет не только достичь постоянного уровня качества, но и привести свою продукцию в соответствие с ожиданиями потребителей, что станет важным конкурентным преимуществом на рынке.

Человеческий фактор в управлении качеством

Человеческий фактор — это один из ключевых элементов в системе управления качеством в любой компании, и машиностроение не является исключением. Люди, которые работают на производстве и в отделах контроля качества, напрямую влияют на конечный результат. Их опыт, навыки и понимание процессов определяют, насколько успешно будут достигнуты цели повышения качества. Когда сотрудники вовлечены и мотивированы, они способны не только предлагать новые решения, но и самостоятельно находить и устранять дефекты на этапе их появления. Это важный аспект, который необходимо учитывать при построении системы управления качеством.

Мотивация и обучение персонала играют решающую роль в успешной реализации процессов контроля и улучшения качества. Сотрудникам необходимо предоставлять возможности для профессионального развития, чтобы они могли осваивать новые методики и технологии, которые появляются в машиностроении. Для этого важно организовать систему регулярных тренингов и курсов повышения квалификации. Например, исследования показывают, что компании, которые вкладывают средства в обучение сотрудников, увеличивают производство продукции без дефектов на 20-30%. Такой подход не только повышает качество, но и стимулирует инновации.

Одним из лучших способов мотивировать коллектив является внедрение системы признания и вознаграждения за достижения, связанных с улучшением качества. Когда сотрудники видят, что их усилия признают, они начинают работать более эффективно. Например, менеджеры могут проводить ежемесячные собрания, на которых обсуждаются успехи и выдающихся сотрудников награждают грамотами или приятными бонусами. По данным компании McKinsey, на предприятиях, где внедрены программы признания, производительность труда возрастает на 30%.

"Качество начинается с каждого из нас, и его улучшение возможно лишь через вовлеченность каждого сотрудника", — утверждает эксперт по управлению качеством Джозеф Джуран.

Не стоит забывать и о важности коммуникации в рамках коллектива. Она определяет, насколько быстро и эффективно будет передаваться информация, а также позволяет решать возникшие проблемы. Важно, чтобы сотрудники не только знали свои задачи, но и понимали, как они способствуют достижению общих целей компании. Открытые обсуждения и обмен мнениями помогают находить более эффективные способы работы и избегать повторения ошибок. В конечном счете, обеспечение высокого уровня качества во многом зависит от того, насколько эффективно организована работа с человеческим фактором в машиностроении.

Реальные кейсы и примеры

В машиностроении каждое предприятие сталкивается с уникальными вызовами при управлении качеством продукции. Взглянем на известный пример компании Toyota, которая в 1960-е годы внедрила философию 'три нуля': ноль дефектов, ноль задержек и ноль потерь. Это не просто красивые слова; они стали мощной основой для развития их системы контроля качества. Благодаря использованию 'Кайдзен' — концепции постоянного совершенствования, заводы Toyota получили качественный скачок. Суть в том, чтобы вовлечь каждого сотрудника, будь то инженер или уборщик, в процесс улучшения. Эффективность 'Кайдзен' подтверждена многими компаниями — от небольших фирм до глобальных корпораций.

В другой части света, в Германии, известная компания Bosch добилась успеха благодаря интеграции цифровых технологий в процесс управления качеством. Они внедрили систему Digital Twin — виртуальную копию физических объектов, позволяющую моделировать работу оборудования до запуска массового производства. Это позволяет вылавливать ошибки еще на стадии проектирования, минимизируя риски в будущем. Bosch утверждает, что это способствовало снижению количества дефектов на производственной линии на 40%. Такой результат завораживает, ведь цифровизация в производственных процессах открывает безграничные возможности для улучшения качества.

Не отстает и Caterpillar, компания из США, которая использует метод статистического управления процессами (Statistical Process Control, SPC) для контроля продуктивности своих заводов. Они отмечают, что управление качеством на базе статистики позволяет в реальном времени следить за отклонениями и быстро реагировать на проблемные области. В результате продолжительной работы по анализу данных компании удалось не только снизить издержки, но и повысить доверие покупателей, что является важным аспектом для любого производителя.

"Качество – это не случайность; это всегда результат максимальных усилий." – Джон Рёскин

Эти примеры демонстрируют, как различные подходы могут привести к впечатляющим результатам в управлении качеством. Разбег образцов показывает, что нет универсального решения, подходящего для всех, но каждый найдет что-то полезное, сумев адаптировать лучшие практики под свои нужды. Все это говорит о том, что качество — это многогранный процесс, который требует внимания к деталям и готовности к улучшению на каждом шагу.

Советы по улучшению качества

В продвижении качества продукции и оптимизации производственных процессов важную роль играют простые, но эффективные советы. Первое, с чего стоит начать, — это интеграция качественного мониторинга на всех уровнях вашего производственного процесса. Такой подход позволит выявлять проблемы на ранних стадиях и предотвращать возникновение серьёзных дефектов. Это может не только уберечь от значительных финансовых потерь, но и повысить уровень доверия со стороны клиентов. Ведь высокое качество продукции — это, прежде всего, показатель надежности и профессионализма компании. Для повышения качества важно использовать современные инструменты и методики, которые помогут не только следить за производственными показателями, но и анализировать их в реальном времени, передавая данные в централизованную систему управления качеством.

Одним из важных аспетов в управлении качеством является обучение персонала. Работники, хорошо разбирающиеся в процессе производства и знающие, как предотвратить возможные отклонения, вносят значительный вклад в улучшение качества. Важно проводить регулярные тренинги и семинары, на которых будут обсуждаться как современные подходы к управлению, так и успешные практики других компаний. Практическое обучение может быть подкреплено примерами из реальной жизни, где рассказывается, как были решены конкретные проблемы. Такой подход позволит не только расширить знания сотрудников, но и повысить их мотивацию, что в конечном итоге ведет к более высокому качеству продукции. Работая над улучшением качества, никогда не стоит забывать о значении обратной связи от потребителей продукции, которые могут предложить множество ценных идей по оптимизации процессов.

Инновации и контроль как средство улучшения

Внедрение инновационных технологий и использование автоматизированных систем контроля качества — это ещё одно направление, которое может существенно повысить надежность продукции. Например, системы автоматической проверки могут сразу выявлять производственные дефекты, что минимизирует необходимость в ручной проверке и снижает риск человеческих ошибок. Важен и анализ полученных данных, который позволяет корректировать производственные процессы на основе реальной статистики. Чаще всего результаты можно представить в понятном виде, что облегчает принятие решений руководством. Одним из таких методов является использование таблиц и графиков, которые наглядно показывают изменения в уровне качества продукта. Кроме того, статистические методы контроля качества, как, например, контрольные карты, позволяют отслеживать производственные показатели и корректировать их при необходимости.

Для лучших результатов компании могут использовать комбинацию из нескольких методик контроля. Мировой опыт показывает, что комбинированные подходы помогают находить баланс между различными аспектами контроля качества и улучшения. Руководствуясь этими советами, можно значительно улучшить технику контроля за производственными процессами и таким образом повысить качество продукции. В нашей компании этот подход хорошо зарекомендовал себя, и мы можем подтвердить его эффективность на практике.