Вы когда-нибудь задумывались, как создают детали для тяжелой техники, которые вы видите на заводе? Не просто рисуют на бумаге - а именно 3D-моделирование делает их реальными до того, как металл будет резан. Это не просто красивые картинки. Это основа всего современного производства. Без него - ни один новый двигатель, ни одна коробка передач, ни один промышленный робот не были бы запущены в серию. И если вы работаете в машиностроении, но до сих пор не разобрались, что именно входит в этот процесс, вы отстаете. Не потому что «так всегда делали», а потому что это уже стандарт, а не опция.

От идеи до цифрового двойника

3D-моделирование в машиностроении начинается не с компьютера, а с задачи. Что нужно создать? Деталь, узел, целый агрегат? Сначала инженер определяет функциональное назначение: какую нагрузку она будет держать, в каких условиях работать, с какими другими элементами взаимодействовать. Только после этого берутся за программу.

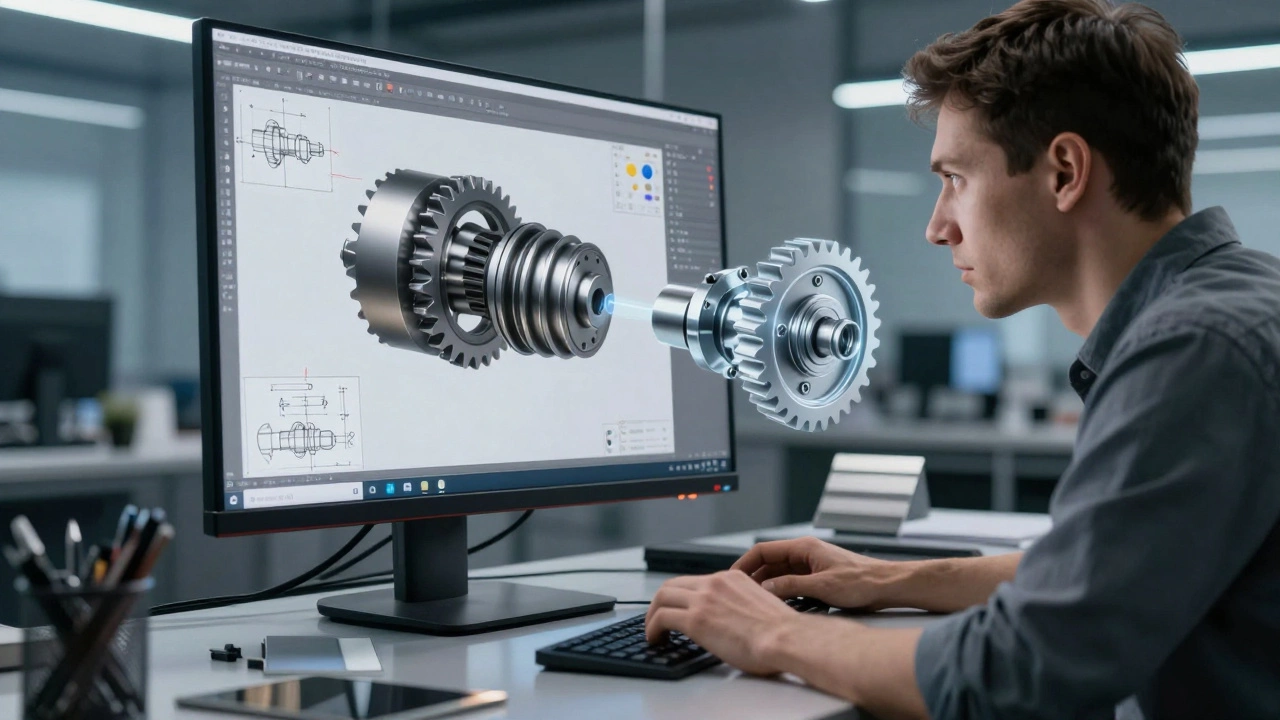

Первый шаг - создание технического рисунка. Это не эскиз на салфетке. Это точный чертеж с размерами, допусками, шероховатостями. В старые времена его рисовали на бумаге. Сегодня - сразу в CAD-системе, например, в SolidWorks, КОМПАС-3D или Autodesk Inventor. Здесь же задаются материалы: сталь 45, алюминий АД31, титан ВТ-14. Каждый материал - это не просто название, а набор физических свойств: плотность, модуль упругости, коэффициент теплового расширения. Эти данные потом используются в расчетах.

Геометрия и параметрическое моделирование

Теперь начинается сама модель. Не просто «нарисовать куб» - а создать деталь, которую можно менять. Это называется параметрическое моделирование. Например, вы делаете вал диаметром 40 мм. Но потом заказчик просит увеличить диаметр до 45 мм. В старой системе вы бы перерисовывали всё с нуля. В параметрической - просто меняете значение в поле «диаметр», и все связанные элементы (подшипники, шпонки, резьбы) автоматически подстраиваются. Это экономит часы, а иногда и дни.

Модель строится из базовых операций: выдавливание, вращение, вырезание, скругление, фаска. Но каждая операция - это не просто форма. Это логическая связь. Если вы сделаете отверстие под болт, оно автоматически привязывается к поверхности. Если поверхность изменится - отверстие переместится. Такая модель не ломается при правке. Она живет.

Анализ и симуляция - не опционально

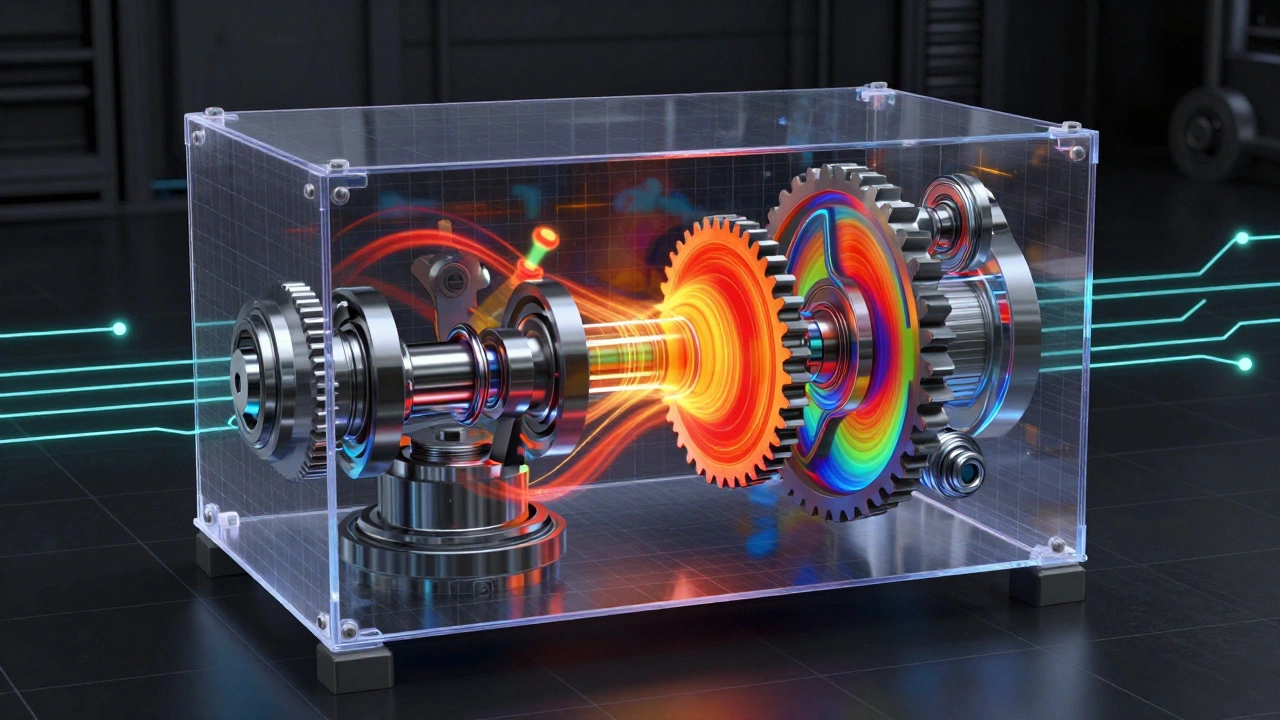

После того как модель готова, её не отправляют на производство. Сначала её тестируют. Это называется анализом напряжений и моделированием поведения. Программа рассчитывает, как деталь будет деформироваться под нагрузкой. Например, вы проектируете корпус редуктора. Он должен выдерживать 12 тонн усилия. Система показывает, где возникнут максимальные напряжения - и если это место слишком тонкое, вы сразу видите это, не дожидаясь, когда деталь сломается на стенде.

Еще один важный этап - кинематическое моделирование. Это про движение. Как будут взаимодействовать шестерни, рычаги, тяги? Есть ли заклинивание? Слишком большой зазор? Где возникнет износ раньше? Всё это можно увидеть в симуляции. На заводе в Самаре, где я работал, однажды так и спасли проект: симуляция показала, что втулка будет тереться о корпус при температуре выше 80°C. Добавили охлаждение - и избежали возврата 170 единиц продукции.

Интерференция и сборка

Редко машина состоит из одной детали. Чаще - из сотен. Поэтому важен этап сборочного моделирования. Вы берете все детали - вал, подшипники, крышки, прокладки - и собираете их вместе в одной модели. Программа проверяет, не пересекаются ли они между собой. Это называется анализом интерференции. Если две детали должны быть с зазором 0.1 мм, а модель показывает, что они входят друг в друга на 0.3 мм - вы сразу видите ошибку. Без этого этапа на сборке вы бы получили брак, который потом пришлось бы разбирать. А это - недели работы и сотни тысяч рублей потерь.

Здесь же проверяется, все ли крепежи доступны для монтажа. Нельзя, чтобы болт был внутри корпуса, а ключ не достал до него. Такие ошибки в 2020-х годах - это уже непростительная глупость. Все знают, как это проверить. И не делают - только потому, что лень.

Выпуск чертежей и техническая документация

Когда модель отлажена, из неё автоматически генерируются рабочие чертежи. Это не ручная работа. Программа вытягивает проекции, размеры, обозначения шероховатости, допуски, технические требования. Всё по ГОСТ 2.109-73 и ГОСТ 2.316-2013. И да - в России это не просто формальность. Это закон. Без правильной документации деталь не может быть принята на склад, не может быть запущена в производство.

Техническая документация включает не только чертежи. Это также спецификации - список всех компонентов, их маркировки, поставщиков. Это инструкции по сборке, требования к термообработке, методы контроля. Всё это связано с моделью. Если вы поменяете размер отверстия - документация обновляется автоматически. Это не «удобно». Это критично. Представьте: вы отправили 500 деталей на производство, а потом обнаружили, что в документации остался старый размер. Кто несет ответственность? Вы.

Подготовка к производству: CAM и 3D-печать

Модель - это не конец. Это старт производства. Из неё генерируется код для станков с ЧПУ. Это называется CAM-обработкой. Программа определяет, каким инструментом, с какой скоростью, по какой траектории резать металл. Это не просто «нажать кнопку». Это расчеты по резанию, охлаждению, вибрациям. Неправильный режим - и деталь треснет, инструмент сломается, станок остановится.

Для прототипирования используется 3D-печать. Но не та, что делает игрушки. Это промышленная печать из металлических порошков - SLM, DMLS. Вы печатаете пробную деталь за 12 часов, а не ждете 3 недели на литье. Проверяете, как она ведет себя в реальных условиях - и только потом запускаете дорогое производство. Это снижает риски на 70%. В некоторых цехах в Самаре уже 60% новых деталей проходят через печать перед серийным производством.

Почему это не «для галочки»

Многие думают: «Мы и так всё делаем. Зачем нам это всё?». Но когда вы видите, как на заводе из-за ошибки в модели пришлось перелить 12 тонн литья, или как из-за неправильного зазора в сборке отказали 300 редукторов - вы понимаете: 3D-моделирование - это не про красоту. Это про деньги. Про сроки. Про репутацию.

В 2025 году в России 87% крупных машиностроительных предприятий используют 3D-моделирование как основной инструмент разработки. Остальные - либо уходят с рынка, либо работают на устаревших заказах. Это не выбор. Это выживание.

Если вы только начинаете - не пытайтесь освоить всё сразу. Начните с одного модуля: создайте простую деталь, добавьте материал, сделайте анализ напряжений. Потом - сборку. Потом - чертежи. Постепенно. Но начните. Потому что в машиностроении 2026 года - тот, кто не моделирует, не производит. Он просто ждёт, пока его обойдут.

Что входит в 3D-моделирование в машиностроении?

В 3D-моделирование в машиностроении входят: создание параметрической геометрии, определение материалов, анализ напряжений и деформаций, кинематическое моделирование сборок, проверка интерференции, генерация рабочих чертежей по ГОСТ, подготовка CAM-программ для станков с ЧПУ и создание прототипов с помощью промышленной 3D-печати. Это не просто рисование - это полный цикл разработки изделия до его производства.

Какие программы используются для 3D-моделирования в России?

В российском машиностроении чаще всего используют КОМПАС-3D (разработан АСКОН), SolidWorks, Autodesk Inventor и NX от Siemens. КОМПАС-3D - лидер по внедрению в малом и среднем бизнесе, потому что он локализован, поддерживает ГОСТ и интегрируется с российскими системами управления производством. Западные системы популярны в крупных корпорациях и на экспортоориентированных предприятиях.

Почему нельзя обойтись без 3D-моделирования?

Потому что без него невозможно точно спроектировать сложные сборки, проверить их поведение под нагрузкой, избежать дорогостоящих ошибок на производстве и уложиться в сроки. Ручные чертежи и физические прототипы - это медленно, дорого и рискованно. В 2025 году даже простая деталь без цифровой модели не проходит внутренний аудит на большинстве заводов.

Чем отличается 3D-моделирование от 2D-чертежей?

2D-чертеж - это статичное изображение с несколькими проекциями. 3D-модель - это живой объект, из которого можно получить любое сечение, вид, разрез, а также провести расчеты, симуляции и автоматически создать чертежи. Модель содержит всю информацию - размеры, материалы, допуски, связи с другими деталями. Чертеж - это только вывод, а модель - источник.

Можно ли использовать 3D-моделирование для ремонта оборудования?

Да, и это уже стандарт. Если деталь сломана, а чертежей нет - её сканируют с помощью лазерного сканера, воссоздают 3D-модель, дорабатывают под новые условия и печатают или изготовляют заново. В ремонтных цехах Самары, Казани и Челябинска так восстанавливают устаревшие комплектующие для оборудования, которое больше не производят. Это спасает миллионы рублей.