Вы когда-нибудь задумывались, почему один завод выпускает 10 тысяч деталей в день, а другой - только 3 тысячи, хотя оборудование выглядит одинаково? Ответ не в машинах. Ответ - в инновациях в производстве. Это не про модные слова в презентациях. Это про то, как реальные люди, реальные технологии и реальные изменения на линии делают производство быстрее, дешевле и надежнее.

Инновации в производстве - это не про роботов, а про результат

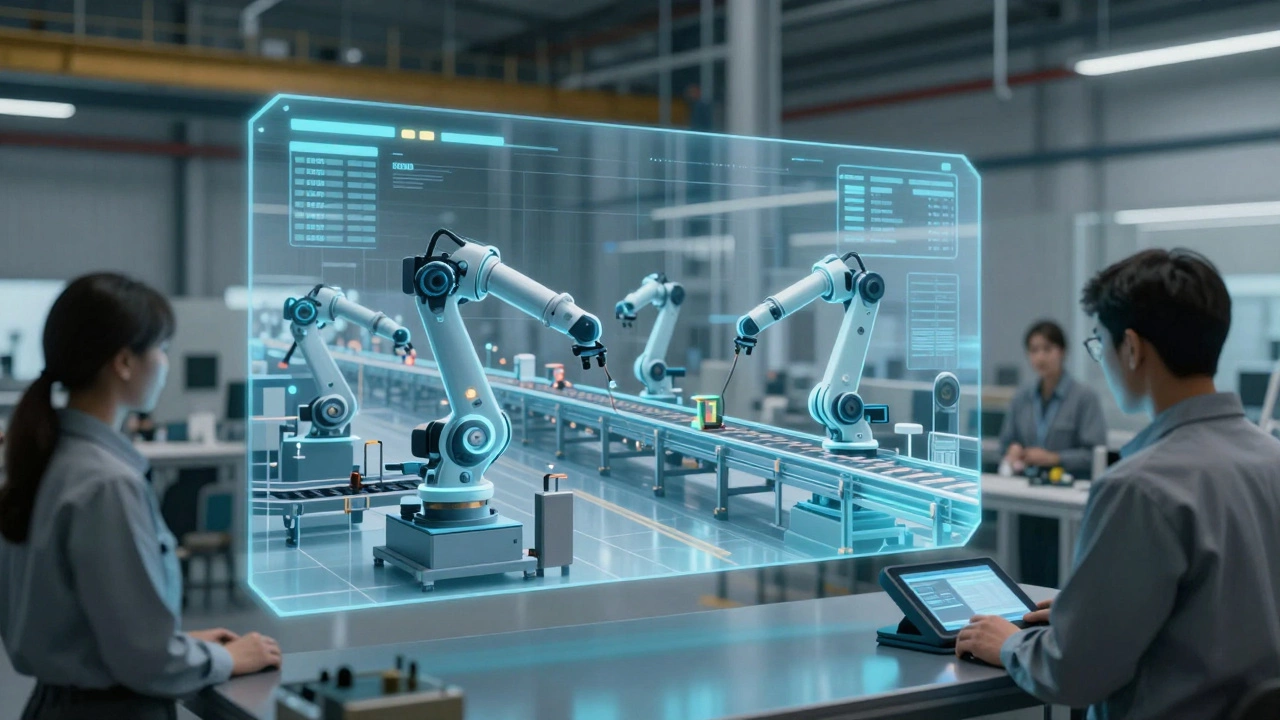

Многие думают, что инновации - это когда на заводе появляется робот-манипулятор. Это частный случай. На самом деле инновация - это любое изменение, которое даёт измеримый результат: меньше брака, меньше простоев, меньше затрат на энергию, быстрее запуск новой модели. Всё, что раньше было мечтой, а теперь стало нормой - это инновация.

В 2023 году на заводе «КамАЗ» внедрили систему, которая предсказывает, когда выйдет из строя подшипник в сборочном цехе. Раньше его меняли по расписанию - даже если он ещё работал. Теперь система говорит: «Замени через 17 часов». Брак снизился на 32%, простои - на 41%. Это не робот. Это алгоритм, который учится на данных с датчиков. И это - инновация.

Что входит в инновации в производстве: 4 основных направления

Инновации не приходят случайно. Они группируются в четыре ключевых потока, которые работают вместе.

- Цифровизация - это когда всё на производстве связано с интернетом. Датчики на станках, термодатчики в печи, камеры на конвейере - всё передаёт данные в облако. Там их анализируют и дают рекомендации: «Снизь скорость на 5%», «Проверь настройку резца», «Сегодня будет перегрев - сдвинь график». Такие системы называют Индустрия 4.0.

- Автоматизация с ИИ - это не просто роботы, которые делают одно и то же. Это роботы, которые учатся. Например, на заводе по производству подшипников камера с ИИ теперь сама определяет микротрещины на поверхности. Раньше это делали 12 человек в смену. Сейчас - одна камера и алгоритм. Точность - 99,7% против 96% у человека.

- Новые материалы - это не про «более прочный металл». Это про композиты, которые легче стали, но не ломаются при ударе. Или про керамику, которая выдерживает температуру 1800°C и при этом не деформируется. В авиапромышленности такие материалы уже заменили 30% алюминиевых деталей. Вес снизился, расход топлива - на 15%.

- Гибкое производство - это когда завод может за 4 часа переключиться с производства одного типа детали на совершенно другой. Раньше на это уходили недели. Сейчас - благодаря модульным станкам, программному управлению и цифровым двойникам. На заводе «Уралмаш» в 2024 году переключились с производства экскаваторных ковшей на детали для танков за 3,5 часа. Раньше - 11 дней.

Как инновации влияют на людей на производстве

Многие боятся: «Роботы заберут работу». Но на практике всё иначе. Инновации не убивают рабочие места - они меняют их.

На заводе «АЗС» в Тольятти 200 человек раньше проверяли качество сварных швов вручную. Теперь камеры и ИИ делают это за них. Но 150 из этих людей не уволили. Их перевели на мониторинг систем: следят за тем, чтобы ИИ не ошибался, настраивали алгоритмы, обучали новые модели. Это не просто «оператор». Это - специалист по цифровому контролю качества. Зарплата выросла на 40%. Условия труда - лучше. Работа стала менее утомительной, но требует новых навыков.

Инновации требуют обучения. В 2025 году более 60% российских заводов внедрили внутренние программы по обучению персонала работе с цифровыми системами. Это не курсы по PowerPoint. Это практика: «Сядь за терминал, посмотри, как система предсказывает сбой, попробуй сам скорректировать параметры».

Примеры: как инновации работают на реальных заводах

Вот три реальных кейса из разных отраслей.

1. Завод по производству тормозных дисков (Челябинск)

Раньше 12% дисков браковались из-за неравномерного охлаждения. Установили систему с инфракрасными датчиками, которая отслеживает температуру каждой детали в реальном времени. Система автоматически корректирует время охлаждения. Брак упал с 12% до 1,8%. Экономия - 180 млн рублей в год.

2. Производство трансмиссий (Нижний Новгород)

Сборка трансмиссии требовала 14 операций. Каждую выполнял отдельный человек. Внедрили цифровой двойник - виртуальную копию линии. Потом смоделировали новую схему: 7 операций, 2 человека, 1 робот. Время сборки сократилось с 22 минут до 9. Один человек теперь контролирует 3 линии вместо одной.

3. Производство турбин (Самара)

Детали турбин делали из титана. Обработка занимала 72 часа на станке. Применили лазерную резку с ИИ-управлением. Время сократилось до 14 часов. Материал - на 18% меньше. Качество - выше. И это не теория. Это работает с 2023 года.

Почему инновации не работают на многих заводах

Не все заводы внедряют инновации. Почему?

- Страх перед изменениями. «Мы всегда так делали». Это главная причина. Люди боятся, что система ошибётся. Но если не внедрять - ты проиграешь тем, кто внедряет.

- Отсутствие данных. Если на станке нет датчиков - ты не можешь анализировать. Если не ведёшь учёт брака - ты не знаешь, где проблема. Инновации начинаются с данных.

- Нет стратегии. Закупили робота - и всё. Не настроили, не обучили, не подключили к системе. Это как купить ферму и не знать, как кормить коров. Результат - пустые инвестиции.

- Нет бюджета. Да, инновации требуют вложений. Но они не обязательно дорогие. Иногда достаточно установить 5 датчиков и подключить их к бесплатному ПО для анализа. Первый шаг - не купить робота, а начать собирать данные.

Как начать внедрять инновации - пошагово

Не нужно сразу менять всё. Начни с малого. Вот как это делают успешные заводы:

- Найди самую большую боль. Что тратит больше всего времени? Что ломается чаще всего? Что даёт больше всего брака? Выбери одну проблему.

- Запусти сбор данных. Установи датчики на оборудование. Записывай время простоя, температуру, количество брака. Даже вручную - это уже начало.

- Найди простое решение. Может, просто поменять порядок операций? Может, переставить станки? Может, настроить режим охлаждения? Иногда инновация - это не технология, а логика.

- Проверь на малом масштабе. Не запускай на всей линии. Выбери один станок. Протестируй. Посмотри результат. Если выигрыш - 10% - уже стоит продолжать.

- Обучи людей. Не говори: «Теперь всё делает машина». Говори: «Ты теперь контролируешь систему. Ты решаешь, когда она ошибается». Люди работают лучше, когда чувствуют власть, а не подчинение.

Инновации - это не мода, а выживание

В 2020 году в России работало 28 000 промышленных предприятий. К 2025 году - 21 000. 7 тысяч закрылись. Почему? Не потому что спрос упал. Потому что они не менялись. А их конкуренты - да. Они внедрили автоматизацию, цифровые двойники, ИИ-контроль. Они стали дешевле, быстрее, точнее. И вытеснили тех, кто ждал «лучших времён».

Инновации в производстве - это не про то, чтобы быть «современным». Это про то, чтобы не исчезнуть. Это про то, чтобы твой завод оставался нужным. Чтобы ты мог платить зарплаты. Чтобы твои продукты покупали. Это не про технологии. Это про бизнес. И про людей, которые на этом заводе работают.

Ты не обязан внедрить всё сразу. Но ты обязан начать. С одного датчика. С одного вопроса: «Почему мы это делаем так, а не иначе?»

Чем инновации в производстве отличаются от просто новых технологий?

Новая технология - это инструмент: робот, датчик, ПО. Инновация - это когда этот инструмент реально меняет результат: снижает брак, сокращает время, экономит деньги. Ты можешь купить робота - и он просто стоит. А можешь внедрить его так, что производительность вырастет на 30%. Это и есть инновация.

Можно ли внедрять инновации на маленьком заводе?

Да, и даже нужно. Инновации не зависят от размера. Маленький завод может начать с датчиков на двух станках, которые отслеживают перегрев. Или с простого ПО, которое анализирует, когда нужно менять инструмент. Внедрение не требует миллионов. Требует только желания изменить то, что не работает.

Какие инновации сейчас самые востребованные в России?

Самые популярные - это цифровой контроль качества (камеры + ИИ), предиктивное обслуживание (когда система предсказывает поломку), и гибкое производство (быстрое переключение между продуктами). Особенно в машиностроении, где заказы становятся всё более индивидуальными.

Что такое цифровой двойник и зачем он нужен?

Цифровой двойник - это виртуальная копия производственной линии. Ты можешь в ней тестировать изменения: переставить станок, изменить скорость, добавить робота - и увидеть, как это повлияет на производительность, не трогая реальное оборудование. Это как симулятор для заводов. Снижает риски и ускоряет внедрение.

Какие навыки нужны рабочим сегодня на производстве?

Больше не нужно просто уметь работать с станком. Нужно уметь читать данные с экрана, понимать, что значит предупреждение системы, уметь делать простые настройки. Это не инженеры - это операторы нового поколения. Их называют «операторами-аналитиками». Обучение этим навыкам - обязательная часть любой инновации.